Dans cet article, je vais vous dire ce que nous avons obtenu la semaine prochaine de travail sur le projet de fusée.

Je vous rappelle que cette série d'articles est un blog dédié à la façon dont nous construisons une fusée à partir de zéro, sans connaissances ni compétences. Les articles sont publiés chaque semaine le samedi.

Ceux qui sont avec nous pour la première fois, veuillez vous familiariser avec toute l' histoire du projet . Je demande aux habitués sous chat.

Tourneur tourneur

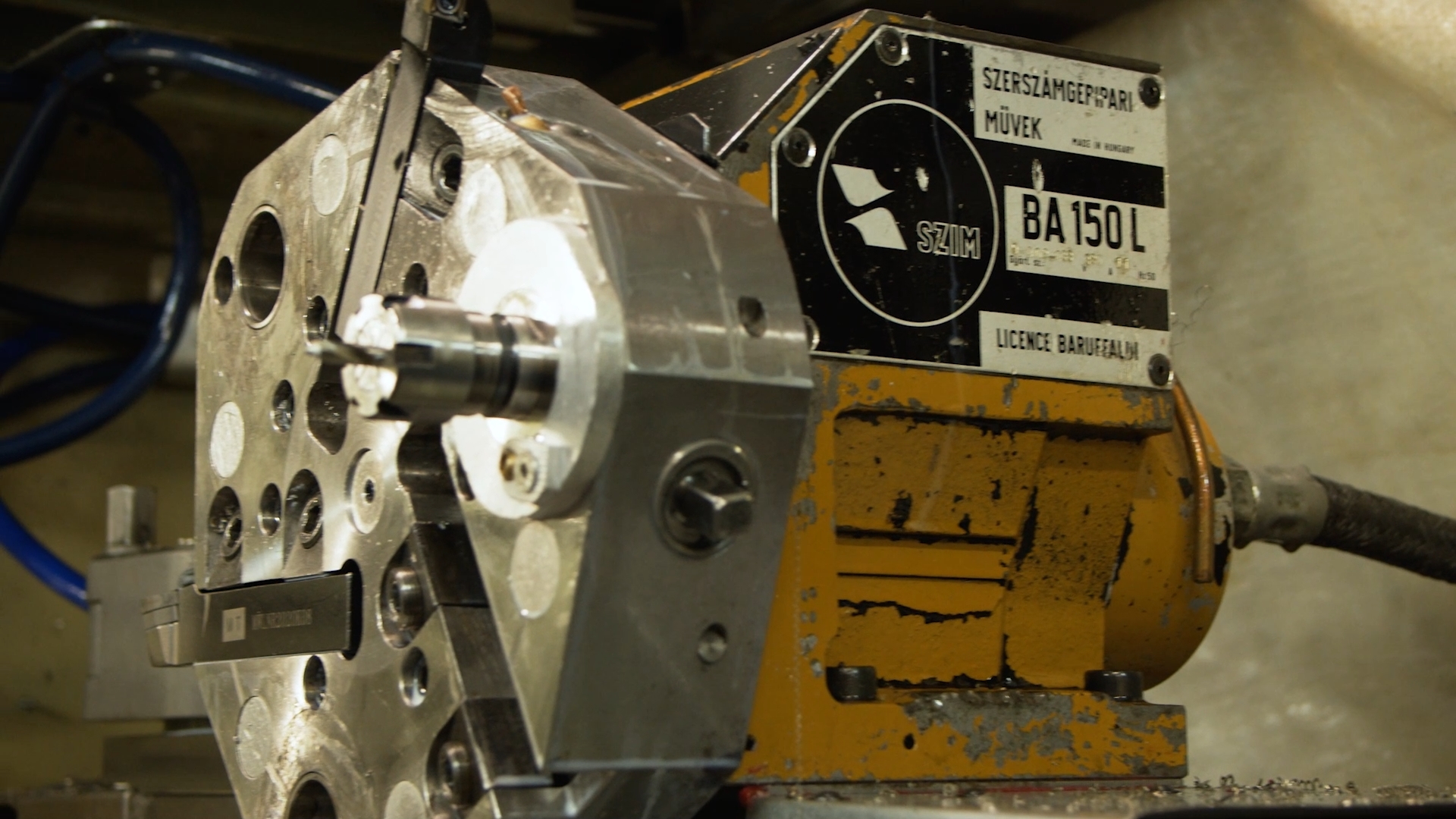

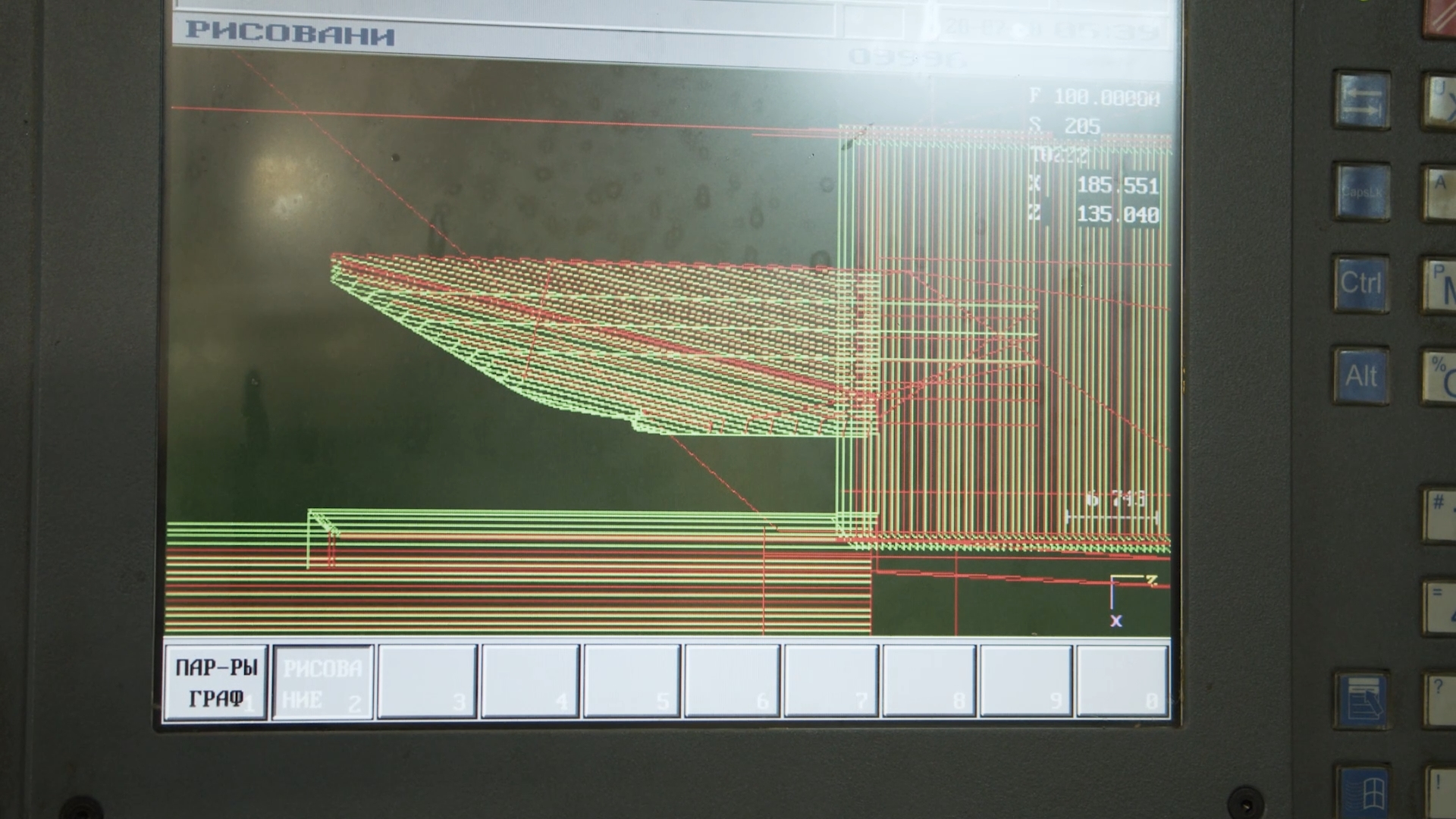

Dans la série précédente, nous avons calculé le profil de la buse sur la base des données obtenues des programmes Meteor et Rocki-buses, dessiné un dessin et commencé à réfléchir à sa mise en œuvre dans le métal. Étant donné que notre buse était construite sur des courbes et pas seulement sur deux cônes alignés, nous voulions réaliser pleinement ce potentiel. Lors du tournage à la main, une telle précision n'aurait pas pu être obtenue même par un tourneur avec de nombreuses années d'expérience, alors ils ont commencé à regarder dans la direction des tourneurs CNC.

Nous avons cherché sur Internet à la recherche d'une production sur mesure - soit un lot minimum de mille pièces, soit une production à la pièce au prix d'une aile de Boeing. Et cela ne nous aurait guère donné de tourner le processus pour un reportage vidéo. Par conséquent, sans plus tarder, j'ai tapé mon ami, il a un bon tour, et le perfectionnisme ne fait que rouler, donc il n'y avait pas besoin de s'inquiéter de la précision. Ils ont jeté le modèle, Kirill (le tourneur) a accepté, et dès que nous étions sur le point d'avancer vers lui avec notre sympathique compagnie, il a obtenu une machine. Douloureux et triste, j'ai dû endurer.

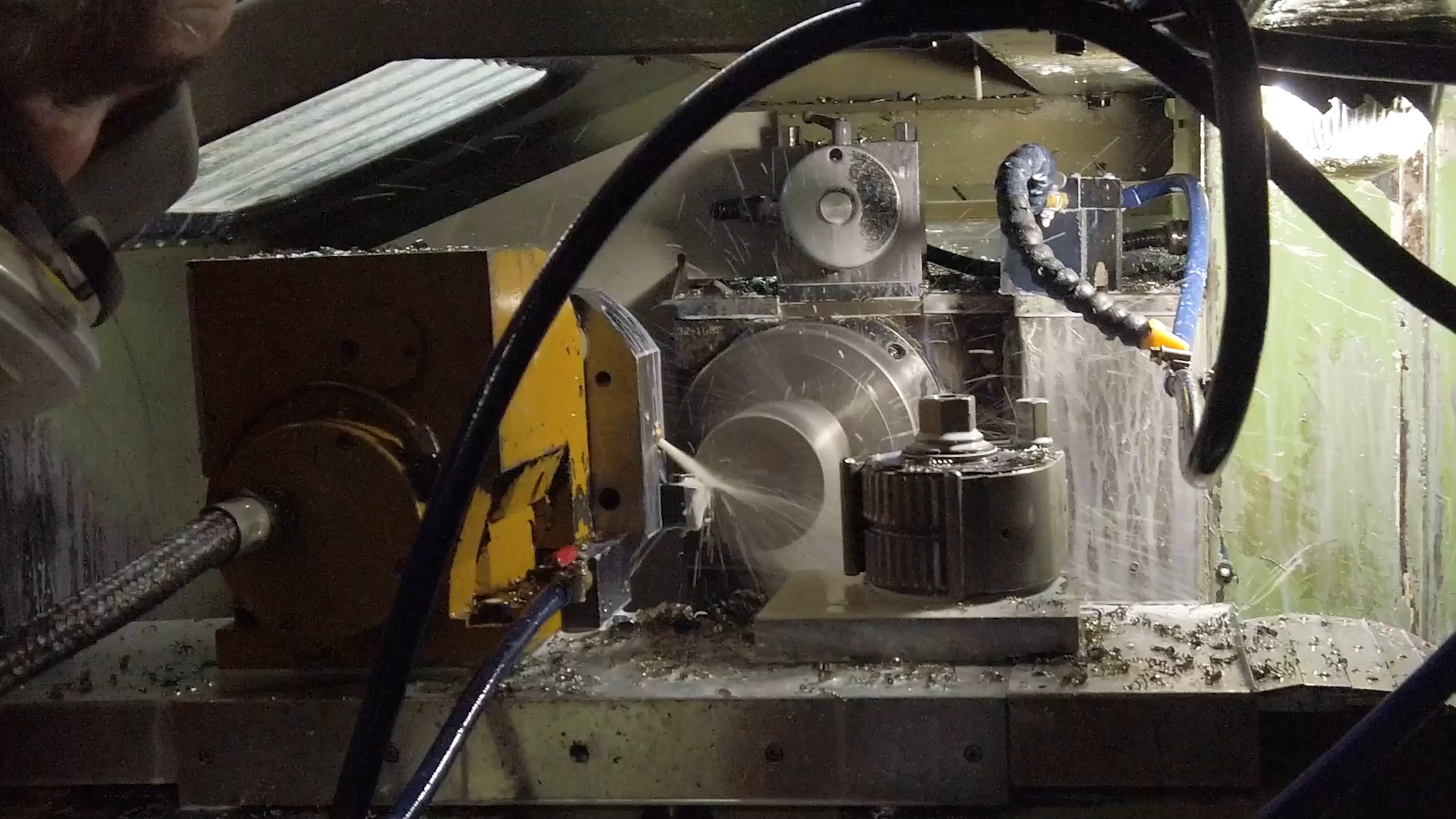

Mais nous avons attendu et sommes arrivés. Kirill nous a expliqué que pour un fonctionnement normal dans des conditions de température et de frottement des gaz, la billette que nous avons achetée en acier St30 peut fuir, il a conseillé de la jeter et a plutôt sorti une barre en acier inoxydable de qualité alimentaire. Plusieurs heures dans un tour, un tas de conférences sur le travail des matériaux et leur aptitude à être utilisés dans différentes conditions - incroyablement divertissants et intéressants. Le seul dommage est qu'en raison du mode masque et du bruit général dans l'atelier, il n'a pas été possible de l'enregistrer correctement. Mais la vue, quand une perceuse d'un diamètre de 20 mm avec un canal traversant pour liquide de refroidissement tamise l'acier inoxydable comme de l'huile, nous nous en souviendrons longtemps.

Malheureusement, notre idée de monter la buse sur le tuyau le long du filetage n'a pas fonctionné - Kirill n'a pas installé de tuyau de ce diamètre dans la cartouche. Eh bien, revenons à l'idée de mettre la buse sur un tuyau chaud, de la sceller avec un scellant résistant à la chaleur, de percer et de boulonner, de couper un filetage dans le corps du tuyau.

Je voudrais encore une fois remercier l'oncle Kirill: merci beaucoup, vous avez beaucoup aidé et beaucoup dit!

Électronique de stand

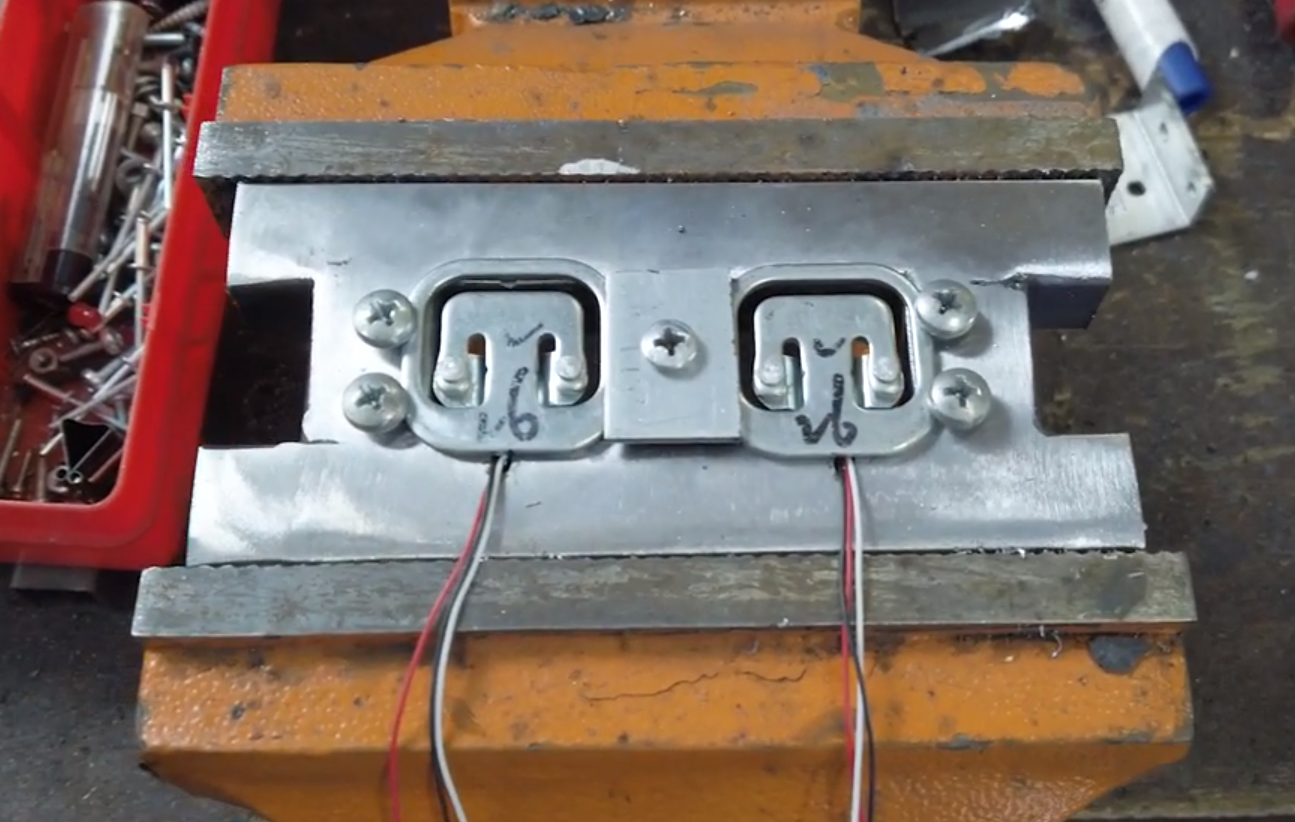

Depuis que les balances mécaniques ont été abandonnées au profit des jauges de contrainte, elles ont commencé à danser à partir d'elles. La question s'est posée sur le thème de la présentation des données sous une forme pratique pour la perception et l'analyse, et je voudrais également abandonner les fils, ainsi que pouvoir déclencher l'allumage depuis un abri, à distance, car la sécurité est avant tout. Au final, nous avons assemblé le tuyau et allons le remplir d'une charge propulsive.

Ainsi, la carte Wemos D1 R2 Mini alimentée par ESP-12F a été choisie comme cerveau pour le stand. Si quelqu'un ne sait pas, il s'agit d'un contrôleur 32 bits avec 4 Mo de mémoire (le lecteur flash est soudé directement sur la carte de débogage) et le WIFI à bord est ce dont vous avez besoin.

Il y aura deux capteurs sur le stand, ils sont en demi-pont, mais nous avons décidé de les connecter à l'aide d'un circuit en pont, ce qui donnera une plus grande précision et nous permettra d'augmenter la limite de mesure à 100 kg (deux capteurs de 50 kg chacun). Il s'est avéré que voici une telle monture. Une pression uniforme sera obtenue grâce au culbuteur.

Les capteurs sont interrogés par un module sur le microcircuit HX711. Par défaut, le module est câblé de manière à donner une fréquence d'échantillonnage de 10 Hz, mais le simple fait de re-souder la résistance de cavalier augmente la fréquence à 80 Hz. Les chronomètres ont montré qu'il faut 11 à 12 ms pour obtenir une valeur, définissons une période de 15 ms juste au cas où elle sortirait à environ 66 Hz, ce qui est tout à fait acceptable.

La journalisation est effectuée sur la mémoire SPIFFS interne, ce qui vous permettra de compresser les fichiers dans un format pratique (dans notre cas, txt), de les copier sur un autre support et de les traiter dans des programmes externes si vous le souhaitez.

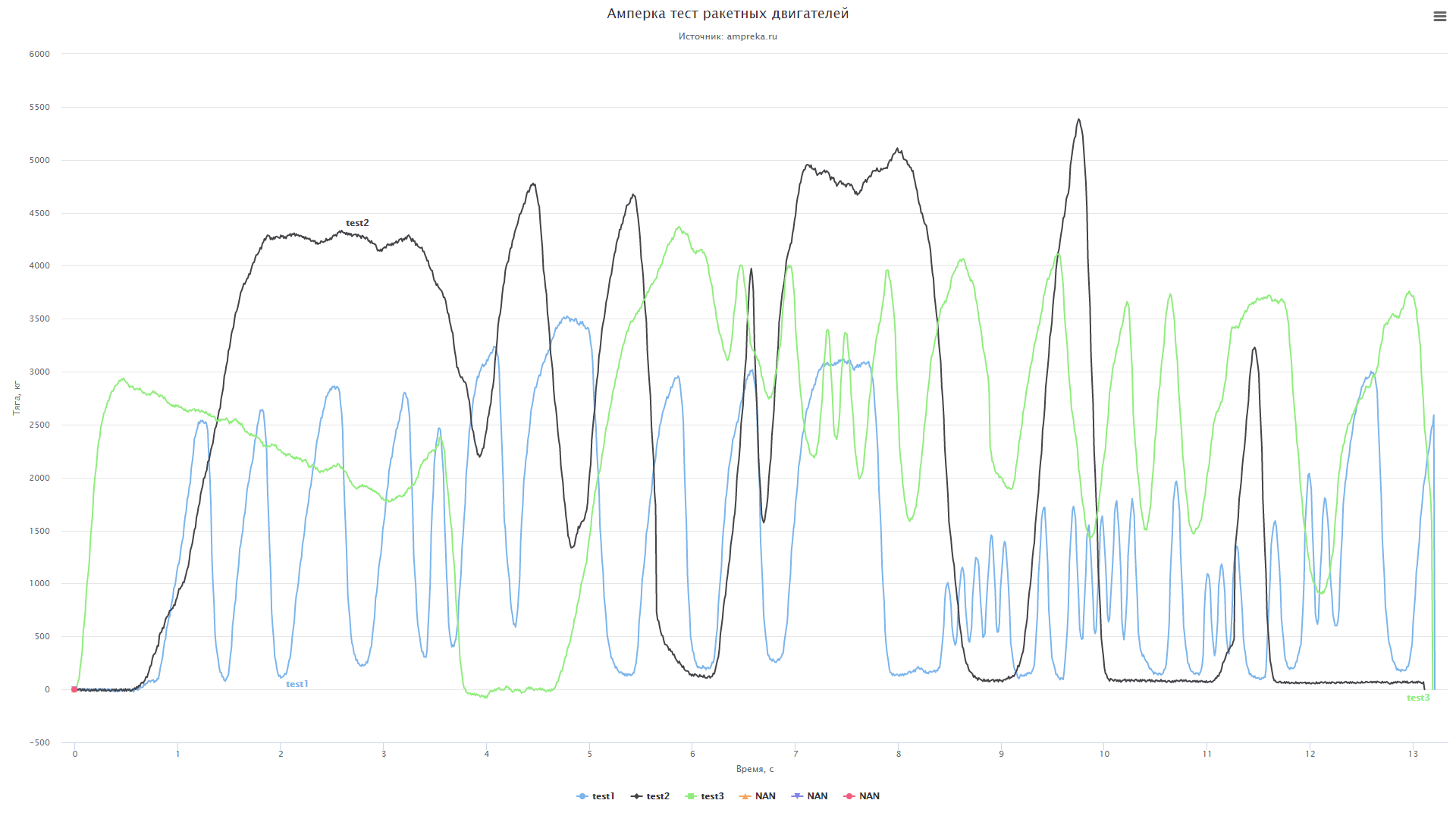

Mais je voulais de la clarté. Par conséquent, une interface Web a été écrite dans laquelle vous pouvez créer des graphiques, voir la poussée à chaque moment dans le temps, ainsi que superposer des graphiques les uns sur les autres et comparer. Si nécessaire, vous pouvez également désactiver les graphiques inutiles. Fait à titre de comparaison 6 moteurs pendant 20 secondes chacun, peuvent être modifiés si vous le souhaitez. Les liens vers le code seront à la fin de l'article. Permettez-moi de vous rappeler que pour obtenir des données correctes, les cellules de pesée doivent être étalonnées avant utilisation. Croquis d'étalonnage inclus. Il reste de nombreuses fonctions utilitaires dans l'esquisse qui peuvent être utiles.

Je tiens également à vous rappeler que le croquis utilise le système de fichiers SPIFFS, je vous recommande de vous familiariser d' abord avec son travail. Lors de la programmation, les modèles de Sergey Tretyakov ont été utilisés , le script de traçage du graphique a été extrait du site Web Highcharts . Lorsque vous appuyez sur le bouton de démarrage, l'allumeur électrique est alimenté par le mosfet, ce qui déclenche l'allumage du carburant. Ainsi, nous avons tout prêt pour les tests de tir, que nous effectuerons au début de la semaine prochaine, et samedi, nous partagerons nos données et notre expérience. Vidéo par article:

Restez avec nous, il y aura beaucoup plus de choses intéressantes.

Liens: Firmware d'

étalonnage

Firmware graphique