6 ans se sont écoulés depuis la publication de la première et dernière note sur ce projet ( Propre moteur 2 temps. CR620recommandé pour examen). Puis j'ai arrêté en raison de problèmes d'externalisation dans la métallurgie. Certains ne peuvent pas, certains ne veulent pas, certains le font indéfiniment, certains ne veulent pas retourner les détails. Et la ville dans laquelle je vis a une histoire industrielle glorieuse et était le centre de l'industrie de Petrovsk du 18ème siècle, mais maintenant il y a une racine dans le nom de la ville et plusieurs entreprises en exploitation qui emploient environ quelques pour cent de la population du passé glorieux. Et maintenant, ce n’est pas les années 90 ni même les années 2000, où il était possible de négocier avec une personne de l’usine pour qu’elle fasse quelque chose comme ça pour vous. Maintenant, ils ont un travail et un point de contrôle à l'entrée, comme je l'ai appris plus tard - nominal. Toute cette histoire avec le transfert de détails là où ils se trouvent, pas faits, la recherche de nouveaux endroits et autres errances a duré plusieurs années. Il s'est avéréque j'ai pu couler un moulage en aluminium complexe près du hangar dans la datcha parentale, mais pour traiter ce qui ne ressemblait pas à un problème au départ - non.

Dans le même temps, j'ai rencontré un maître de l'atelier universitaire, qui, d'abord sous supervision, puis de manière indépendante, m'a permis de travailler sur des machines. Le seul dommage, c'est que les machines étaient légèrement plus grandes que la paillasse et que mon casting n'a pas eu la chance d'y entrer. Cependant, j'en ai fabriqué de petites pièces pour les vendre et j'ai gagné de l'argent sur un tour de qualité industrielle, bien que produit dans une usine de réputation douteuse dans l'ARSSR.

Des locaux où je pouvais faire quelque chose, il y avait un morceau de grange de 3x3m dans la datcha de mes parents et une coquille de garage. Dans l'un, il n'y a pas de place dans une autre lumière. J'ai décidé que le problème d'électricité était plus facile et j'ai déplacé la machine dans le garage. Là, je l'ai lavé, trié et étudié. Il semblerait qu'il y ait de l'électricité dans la coopérative d'en face à travers les buissons et un apprêt à 10m. J'ai contacté le président et lui ai demandé de payer tous les frais pour le droit d'acheter de l'électricité à sa coopérative. Il était catégoriquement contre cela. Feil. J'ai également échoué à convaincre les voisins des retraités. Feil. Il y avait une idée de louer un garage avec des camarades pour stocker et réparer les véhicules à moteur. Ils ont fait appel aux annonces, sont allés chercher, et à chaque fois la conversation avec le propriétaire des lieux s'est terminée après la question de l'installation de la machine. Feil. Le projet a été reporté à l'année prochaine comme d'habitude.

À la fin de l'été de l'année prochaine, j'ai apparemment tellement fatigué mes parents avec des tas de déchets de fonderie dans le pays (à mon avis, ils ont bien dilué le paysage rural et se sont débarrassés de la tonte de l'herbe à quelques mètres d'eux) qu'ils ont décidé de m'acheter un garage près de la maison et avec de l'électricité. , déjà avec trois phases le long du mur. Là, enfin, le tour a pris vie, et j'ai pu commencer à traiter le moulage du cylindre après 2,5 ans d'exposition.

Quand j'ai finalement traité le moulage, j'ai rencontré un autre problème: j'ai passé un accord avec une personne qui fabrique des revêtements galvaniques ultra-durs sur les cylindres d'un moteur à combustion interne et qui a conçu le cylindre spécifiquement pour le revêtement, et avec le temps, la personne avait déjà arrêté de le faire ou tout simplement ne l'avait pas pris, tandis que d'autres soit ils l'ont fait à un prix élevé, soit ils étaient en quelque sorte très confus dans les réponses. De plus, les puits de bobine étaient verticaux; lors de la conception, je ne pouvais pas penser comme un technologue, car je n'avais pas ma propre base de production. Je n'ai pas pu les manipuler moi-même et je les ai laissées sur le côté, où le cylindre a été suspendu pendant six mois. Alors le projet a démarré, je voulais le finir d'ici l'été, ça n'est jamais arrivé et maintenant encore. Il était nécessaire de fabriquer un manchon en fonte, mais ce n'est qu'à ce moment-là que tant de nouvelles idées s'étaient accumulées que le projet de 4 ans était dépassé et qu'il n'y avait aucune envie de le traîner.Donc, cette branche s'est arrêtée pour toujours.

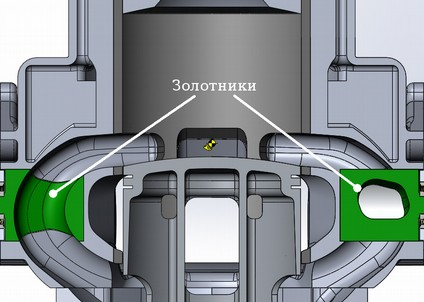

Une nouvelle version du cylindre a été préparée en hiver. C'est à partir de ce moment que la chronologie du projet peut être comptée. Sa particularité est l'abondance de la «mécanisation» - deux soupapes dans les canaux d'échappement et des tiroirs dans les canaux de purge.

Commençons par une petite théorie sur les soupapes de puissance dans les moteurs à combustion interne à deux temps.

introduction

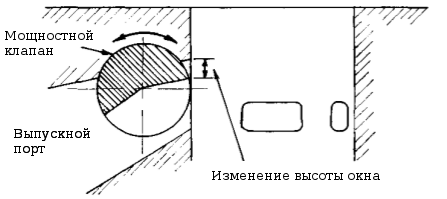

A ce jour, des moteurs à deux temps à soufflage de vilebrequin sont utilisés pour contrôler la section et / ou la phase de l'orifice d'échappement. Ces systèmes fournissent une courbe de puissance douce. Le changement de phase ou de section transversale de l'orifice de sortie est effectué à l'aide d'un volet situé dans le canal de sortie. Sa position dépend de la vitesse du vilebrequin. L'entraînement du registre peut être pneumatique, mécanique ou électrique. Par exemple, sur un moteur de moto Yamaha TZ500 à haut régime, environ 10500 min-1, la phase d'échappement est de 202 ° C et à bas régime d'environ 180 °. L'illustration montre la conception de la soupape de puissance Yamaha.

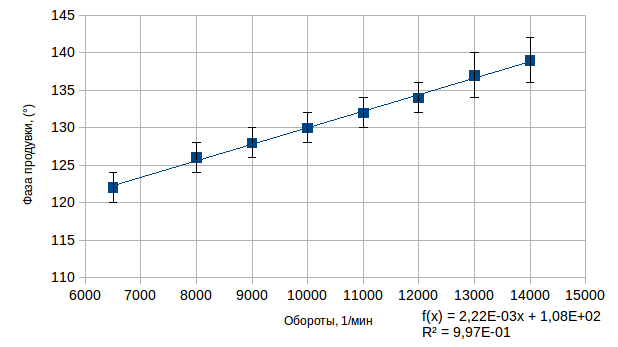

Quant à la sortie, pour la purge il y a aussi une dépendance de la phase de purge optimale sur le régime, en raison du compromis entre la vitesse du gaz dans le flux de purge, la perte de mélange frais par la sortie, et le volume de mélange frais fourni pendant la purge. Cette dépendance est linéaire, comme le montre le graphique ci-dessous.

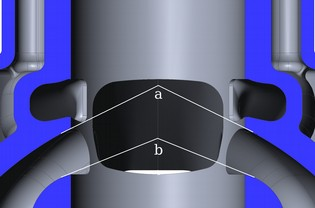

Contrairement à l'orifice de sortie, les canaux de purge sont également caractérisés par les angles de sortie: horizontal et vertical. Dans le cas d'une purge à cinq canaux, on obtient généralement quatre angles horizontaux différents de zéro et différents et cinq (deux pour 1-4 canaux et un pour 5e) angles verticaux.

Angles horizontaux des orifices de purge: A, B, C, D

Angles verticaux des canaux de purge principaux

Ces angles sont nécessaires pour obtenir une boucle de purge caractéristique. Cette méthode de soufflage est appelée soufflage en boucle et permet l'élimination la plus efficace des gaz d'échappement sans augmenter le nombre de pièces mobiles du moteur et compliquer sa conception. Par conséquent, à l'heure actuelle, il n'est utilisé que sur tous les moteurs à deux temps, à l'exception des moteurs diesel à deux temps. En raison de l'importance des angles de sortie des passages de purge, les méthodes utilisées pour contrôler la sortie ne peuvent pas être appliquées. Comme ils créeront des turbulences indésirables dans le canal de purge ou modifieront ses angles de sortie.

Auteurs [A. Graham Bell. Réglage des performances à deux temps. Haynes Publishing, 1999.] affirment que des oscillations de fréquence naturelle se produisent pendant la purge. :

Où:

- la vitesse du son dans le canal de purge;

- le volume de la chambre de vilebrequin sans tenir compte du volume des canaux de purge;

- la longueur moyenne du canal de soufflage;

- la section transversale moyenne du canal de soufflage;

est la largeur de la section moyenne du canal;

- la hauteur de la section transversale moyenne du canal.

Expression est un amendement qui prend en compte l'influence de l'entrée du canal de purge.

Cette fréquence naturelle, , doit être égal à:

Où:

est la propreté des tours du vilebrequin du moteur;

- phase de purge.

Ainsi, de l'expression (2), il s'ensuit que la fréquence propre des oscillations se produisant pendant la purge est directement proportionnelle au régime du moteur, mais le côté droit de l'expression (1) ne dépend pas de la vitesse du vilebrequin. Par conséquent, la purge ne fonctionne de manière optimale que dans une plage de régime étroite, et pour étendre la plage de fonctionnement, il est nécessaire d'ajouter la dépendance du régime au côté droit de l'expression (1). La manière la plus simple d'y parvenir est d'introduire la dépendance de la surface de section transversale moyenne du canal de purge sur les révolutions. Afin de ne pas introduire de tourbillons indésirables dans l'écoulement de gaz dans le canal de purge, il est souhaitable de changer la section transversale des canaux de purge en changeant leur nombre. Par exemple, utiliser des bobines qui ferment certains des canaux de purge. Dans le cadre de ce projet, il est proposé de bloquer les canaux de purge supplémentaires avec des bobines.

: ,

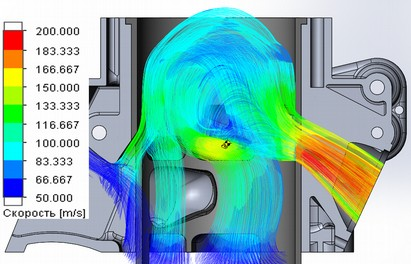

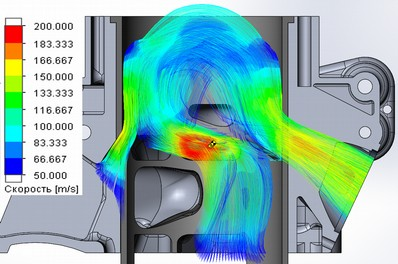

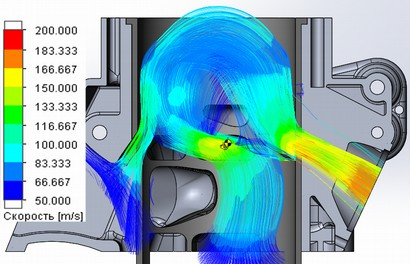

L'impact de cette solution a été étudié à l'aide d'une simulation informatique de purge dans le progiciel SolidWorks Flow Simulation. La purge est effectuée à une différence de pression constante entre l'entrée des canaux de purge et la sortie du canal de sortie. Le piston était considéré comme stationnaire et au point mort bas. Les processus d'admission et d'échappement n'ont pas été pris en compte. La différence de pression a été choisie à partir de la différence de volumes sous le piston au point mort bas et haut et était de 0,6 kg / cm2. En raison des hypothèses ci-dessus, les résultats du calcul dans cette approximation stationnaire peuvent être considérés comme qualitatifs sans évaluation quantitative. Depuis, par exemple, il est impossible de séparer les processus d'échappement et de purge dans le temps ou dans l'espace. C'est la principale difficulté pour la modélisation informatique des moteurs à deux temps avec soufflage dans le vilebrequin.

Les figures montrent que la fermeture des bobines affecte significativement la répartition des débits et le type de boucle de purge: avec des canaux supplémentaires fermés (mode trois canaux), la vitesse du gaz augmente pendant le processus de purge et la boucle de purge devient plus prononcée et éloignée de la fenêtre de sortie, ce qui devrait réduire la perte de mélange frais à travers l'orifice de sortie et de réduire le taux de gaz résiduel, en même temps, un débit élevé à la sortie des canaux de purge pendant la purge à trois canaux indique la présence d'un goulot d'étranglement qui limitera le débit de gaz à travers le moteur, et donc la puissance à haut régime. Dans le cas d'un mode à cinq canaux, le mélange des gaz doit être plus important, ce qui signifie que le coefficient des gaz résiduels augmentera, mais en même temps une vitesse plus faible est observée et le canal d'échappement devient un "goulot d'étranglement"ce qui réduit la perte de mélange frais à travers lui.

2000 ( )

2000 ( )

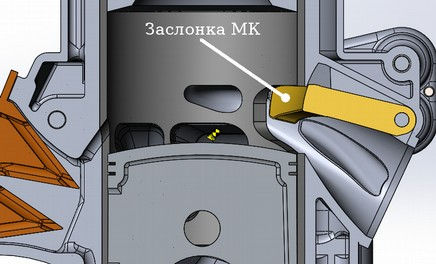

En plus des tiroirs dans les canaux de purge, il est prévu d'installer une soupape de puissance (MC) dans le canal de sortie pour vérifier le fonctionnement conjoint des deux systèmes. La vanne en forme de tiroir à secteurs est la mieux adaptée pour l'actionneur MK. Cela est dû au fait que le bord du volet d'une telle soupape de puissance dans toute la plage de la course de travail est aussi proche que possible de la surface de travail du cylindre (c'est-à-dire à un petit angle de rotation, la trajectoire du mouvement vers le point sur le bord de la soupape est proche d'une ligne droite), et pas seulement en position basse, comme dans dans le cas d'un tiroir cylindrique ou d'un portail incliné. De plus, une telle conception d'amortisseur ne crée pas de fortes turbulences derrière lui-même en tant qu'amortisseur de grille se déplaçant parallèlement à l'axe du cylindre.

Volet de la vanne d'alimentation (MK) à l'état abaissé

Purge avec des bobines fermées dans des canaux de purge supplémentaires et un registre MK abaissé

Développement d'un modèle

Sur la base des informations (tableau) obtenues lors de l'étude des cylindres des motos Kawasaki KX500, Honda CR500, Yamaha YZ490 et CZ 514, les phases de purge et d'échappement ont été choisies égales respectivement à 125 ° et 186 °, avec une soupape de puissance complètement fermée, la phase d'échappement est réduite à 156 °. Le nombre de canaux de purge a été choisi à cinq et la sortie de deux fenêtres principales et deux ports supplémentaires. Une valve à pétale a été installée à l'entrée.

| Course du piston, mm | Longueur de bielle, mm | Hauteur de sortie, mm | Hauteur de la fenêtre de purge, mm | Phase de libération, deg. | Phase de purge, deg. | |

|---|---|---|---|---|---|---|

| Honda CR500 | 79 | 144 | 34 | 15,5 | 180,1 | 119,5 |

| Yamaha YZ490 | 82 | 137 | 37,8 | 16,8 | 188,5 | 123,7 |

| Cézet type 514 | 72 | 130 | 32 | 17 | 183,4 | 131,5 |

| Kawasaki kx500 | 86 | 145 | 36,5 / 40 | 17 | 180,1 / 189,3 | 121,3 |

| Projet CR724 | 79 | 144 | 26/36 | 17 | 156 / 185,8 | 125,3 |

Remarque: Si la cellule contient deux paramètres de la hauteur de la fenêtre de sortie ou de la phase de déclenchement, le premier se réfère à l'état avec MC complètement fermé et le second avec ouvert.

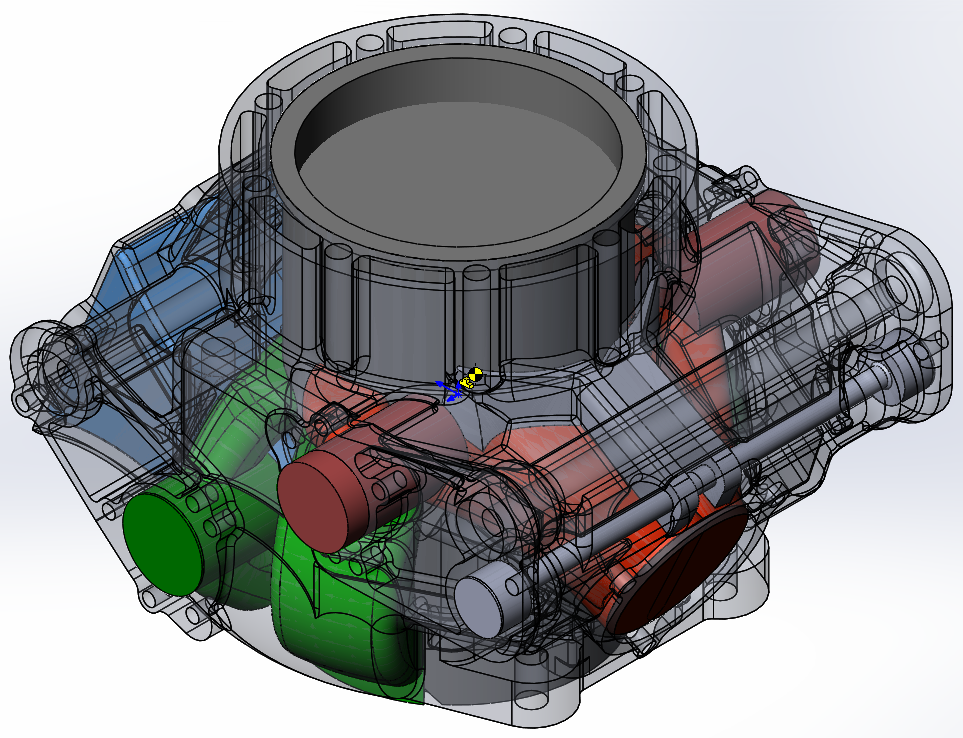

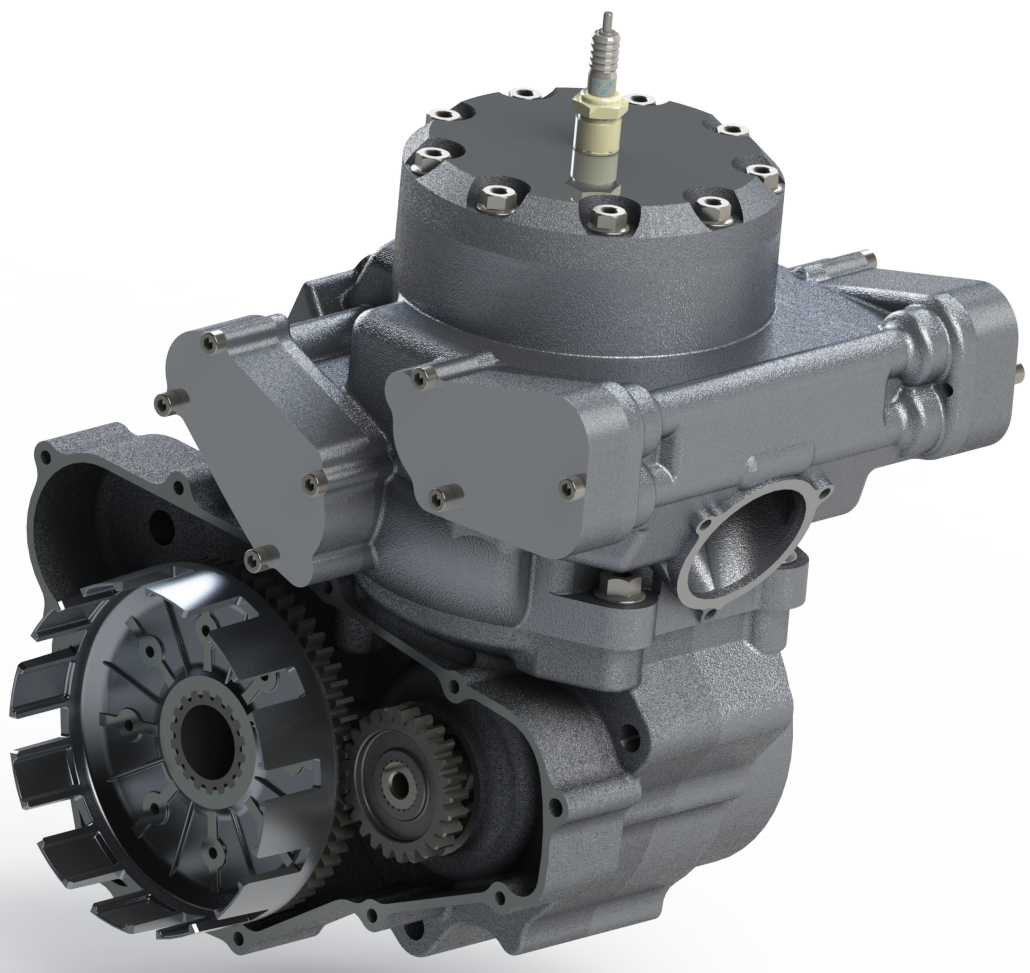

Après des mesures des éléments du moteur de base accouplés au cylindre, un modèle solide tridimensionnel des canaux de distribution de gaz et des cavités qui leur sont associées a été créé. Tous les dessins ont été réalisés à l'aide du progiciel SolidWorks.

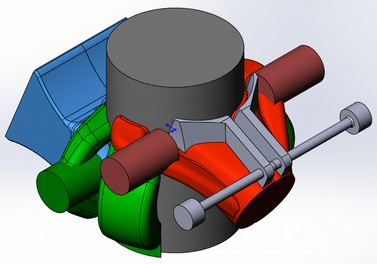

Modèle solide de canaux de distribution de gaz

Commencer par un modèle solide de canaux vous permet de minimiser le nombre de points de coulée épais et de réduire son poids. Dans l'étape suivante, une coque avec une épaisseur de paroi de 4-6 mm et une bride de montage inférieure a été construite autour du modèle de canal.

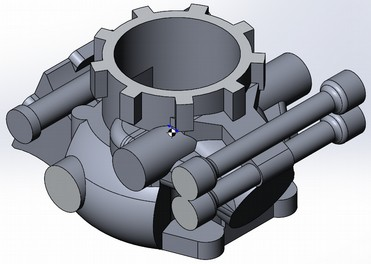

Enveloppe de canal sans découpe du modèle de canal

La chemise de refroidissement a été obtenue en construisant une deuxième coquille autour de la coquille de canal, de sorte qu'une distance de 6 à 10 mm subsiste entre les deux coquilles dans les points chauds (la partie supérieure du cylindre et les canaux de refoulement). L'épaisseur de paroi de la coque des canaux de refroidissement est d'environ 4 mm. L'entrée de la chemise de refroidissement est située au bas du cylindre sous le canal de sortie et au-dessus du bord supérieur des canaux de purge, la chemise couvre tout le périmètre du cylindre. Aussi, à ce stade, les plans des couvercles de distribution de gaz et des brides d'admission et d'échappement ont été construits.

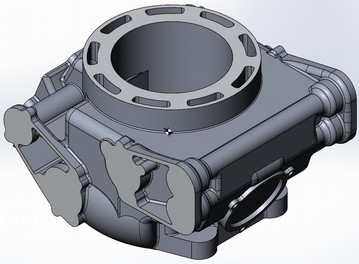

Modèle solide d'un cylindre sans coupe du

modèle de canal Le modèle de cylindre est obtenu en soustrayant du modèle de canal obtenu à l'étape précédente, ainsi le modèle de canal forme des cavités. En outre, le marquage des trous de montage, des paliers et des chemises a été effectué. Ceci termine la construction du modèle de cylindre.

La construction de la doublure et des bobines a été réalisée de la même manière en soustrayant le modèle des canaux des "flans" solides correspondants.

Il s'est avéré qu'il y avait beaucoup de texte, donc pour la simulation, je termine cette partie. Le prochain parlera de la fabrication des équipements de fonderie et de l'exécution de la coulée de cylindre.

Partie suivante: Votre propre moteur 2 temps: bac à sable, gâteaux de Pâques et 10 kg de métal fondu