Dans ce cas, nous parlerons de l'un des projets de la société Laduga.

Laduga est une société d'ingénierie automobile russe qui développe des composants et des systèmes électroniques et mécaniques pour véhicules. Elle travaille avec des sociétés automobiles nationales et étrangères - Daimler, General Motors, Audi, Opel, AVTOVAZ, KAMAZ, ROSTELMASH, UAZ et un certain nombre d'autres.

Bien entendu, CATIA n'est pas le seul progiciel utilisé par l'entreprise. Ses ingénieurs travaillent avec des packages CAO (NX), des packages CAE (PRADIS, LS-Dyna, Ansa, Ansys, Ansys CFX, Fluent, Ansa, Salome, Code-Aster, OpenFoam). Cependant, CATIA joue un rôle clé dans les projets de conception, la conception réelle et l'optimisation conformément aux normes et exigences des véhicules.

Par exemple, comment concevoir les détails intérieurs d'une voiture particulière, ses surfaces extérieures - ailes, pare-chocs, c'est-à-dire l'extérieur de la voiture? Vous ne pouvez pas vous passer de CAO sérieux. Les pièces du moteur ou les éléments de transmission sont également délicats.

Tâche difficile

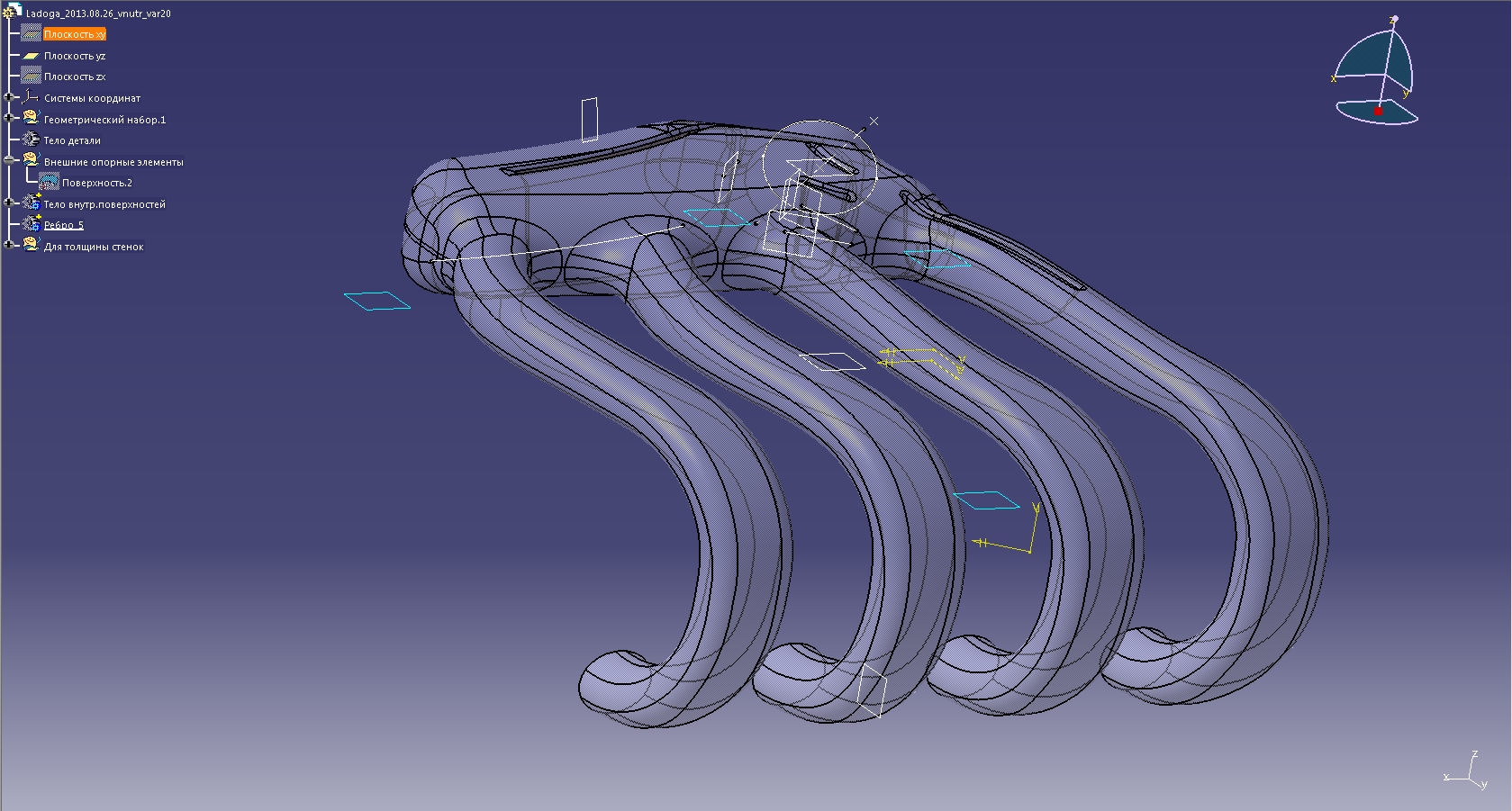

Dans le projet décrit, les ingénieurs concepteurs ont été confrontés à la tâche de développer un module d'admission pour un moteur de voiture particulière. Dans le cadre du lancement par le constructeur automobile d'une nouvelle gamme de voitures particulières, il a été décidé d'y installer un nouveau moteur. Comme cela arrive souvent, un nouveau modèle de moteur a été développé en modernisant l'ancien: certains composants ont été modifiés et ajoutés.

En particulier, puisque le nouveau moteur doit avoir plus de puissance et une cylindrée plus importante, une modification du module d'admission était nécessaire.

Boîte à outils du concepteur

Le logiciel CATIA V5 vous permet de développer des modèles 3D de produits, des dessins associatifs de pièces et d'unités d'assemblage, prend en charge le travail avec de grands assemblages, des liens associatifs entre un modèle 3D et ses projections dans les dessins, inclut des outils pour la modélisation de surface et le travail avec la mise en page numérique (DMU).

«Le logiciel CATIA V5 que nous utilisons nous permet de créer des pièces de formes complexes, prend en charge le paramétrage, il est assez facile d'éditer la géométrie du produit, par exemple, de modifier des paramètres géométriques clés. Nos ingénieurs ont déjà une expérience avec ce produit logiciel dans l'industrie automobile. Et cela a largement déterminé son choix », déclare Valery Ovchinnikov, directeur général de Laduga LLC.

Répartition du travail

Le projet du collecteur d'admission (module d'admission) pour un moteur de voiture de tourisme est l'un des plus importants et des plus longs de l'entreprise. Il a été mis en œuvre de juillet 2013 à septembre 2015. La conception et la préparation de la documentation de conception ont été réalisées par les spécialistes de la société Laduga, et son partenaire industriel est directement impliqué dans la fabrication du produit et la livraison au convoyeur. Les concepteurs et l'équipe de calcul de Laduga ont travaillé sur le projet.

Il existe de nombreuses exigences pour la conception des produits. Le module doit être installé rapidement et facilement sur le convoyeur, vous avez besoin d'un accès pratique aux bougies d'allumage et de la capacité de mesurer facilement le niveau d'huile. Pour évaluer le respect de ces exigences, une analyse cinématique du modèle a été utilisée. La conception réelle du produit a été réalisée dans le package CATIA V5. Il a également préparé la documentation de conception.

De nombreux projets similaires de la société Ladugasont exécutés dans CATIA V5. Ils durent un mois ou plus, selon le stade du projet automobile. D'autres projets, tels que ceux liés à l'électronique, peuvent être réalisés avec d'autres progiciels en fonction des besoins des clients. Le processus de conception lui-même est réalisé conjointement par des concepteurs, des technologues et des calculateurs. Les calculs en Laduga sont effectués dans des packages CAE distincts, y compris ceux développés par l'entreprise elle-même.

Certains concepteurs travaillent avec des tâches de modélisation de surface complexes, tandis que d'autres ne sont concernés que par la modélisation d'assemblages, l'assemblage ou la production de dessins - ils ont des lieux de travail plus simples. Un produit comme CATIA nécessite un ingénieur hautement qualifié, en particulier lorsqu'il s'agit de surfaces difficiles. Par conséquent, l'entreprise dispose d'un groupe distinct de concepteurs qui s'occupent de ces tâches.

Du prototype au produit

Bien entendu, le module d'admission concerne avant tout l'aérodynamisme. Sa tâche est de remplir autant que possible les cylindres du moteur. En l'espace de deux mois, les concepteurs et ingénieurs ont mis au point de nombreuses solutions.

Nous avons envisagé des options pour une boîte d'un module avec des puits traversants supplémentaires pour contrôler les flux d'air, les nervures internes et diverses formes de canaux (coureurs). Tout cela a été calculé pour vérifier les exigences d'aérodynamique et d'acoustique. Les principaux critères d'aérodynamisme étaient le remplissage maximal des cylindres et la répartition uniforme de l'air sur les cylindres. Et l'évaluation du niveau de bruit est particulièrement importante, car le boîtier en plastique du module est souple par rapport au module en aluminium traditionnel.

Sur la base des résultats de conception, un produit prototype est fabriqué. Le module d'admission fonctionne dans le compartiment moteur dans des conditions difficiles. L'impression 3D standard en 2013, hélas, a produit des pièces trop fragiles qui ne pouvaient pas supporter des températures élevées ou de lourdes charges. Par conséquent, la principale technologie de prototypage était le moulage dans des moules en silicone.

Produit de série - en polyamide chargé de verre. C'est un matériau très résistant qui répond aux exigences de bruit et de vibration. Il peut fonctionner dans des conditions difficiles avec des niveaux de vibration élevés et des températures supérieures à 120 degrés Celsius - les mêmes conditions de fonctionnement dans la partie supérieure du moteur sous le capot.

En général, le processus de prototypage est organisé comme suit. Le premier prototype est généralement fonctionnel: les exigences fonctionnelles, la même aérodynamique et le bruit y sont contrôlés. Dans ce cas, les paramètres de l'épaisseur du boîtier ne sont pas forcément maintenus, son matériau peut être différent, l'essentiel est que la pièce résiste à ces tests.

Après des tests fonctionnels, le prochain prototype est produit, qui est déjà plus proche de la version finale. Il est nécessairement fabriqué à partir d'un matériau de base pour confirmer que le produit répond à toutes les exigences technologiques et fonctionnelles cibles.

Tout cela était des tests au banc du moteur. Et maintenant, il est temps de tester notre design sur une voiture. Et pas seulement un! Les testeurs doivent fournir 20 à 30 copies prototypes.

Dans ce cas, l'impression 3D n'est pas toujours réalisable économiquement et le moulage dans des moules en silicone entre à nouveau en jeu. L'essence de la technologie est la suivante: en utilisant l'impression 3D, nous obtenons un modèle maître, à partir duquel nous obtenons un moule en silicone. Ce formulaire supportera la production d'environ 30 exemplaires (pour les pièces plus simples, plus est possible).

Et puis les voitures avec des prototypes du module se disperseront dans tous les coins du futur marché de vente. Plaines, montagnes à l'atmosphère raréfiée, déserts chauds et secs, humidité élevée, hiver comme été - c'est dans ces conditions que les testeurs, avec les ingénieurs en électronique, calibrent le moteur pour le nouveau système d'admission.

Après des tests réussis, les étapes suivantes vont: production de l'outillage en série, contrôles finaux des produits fabriqués sur celui-ci, réception par le fournisseur de l'approbation pour la fabrication et la livraison de cette pièce au convoyeur, et, par conséquent, le début de la production en série de la pièce.

Dans un court laps de temps

Et qu'en est-il du timing?

«Nous avons eu deux mois pour confirmer le concept adopté. Si pendant ce temps nous ne recevons pas le respect des exigences cibles, alors tous les jalons du projet automobile changeront. La situation était critique, car il est généralement impossible de mettre en œuvre un tel projet en deux mois », explique Valery Ovchinnikov. "Il était nécessaire de créer un prototype et de montrer que les spécifications spécifiées peuvent être atteintes."

Les travaux ont commencé en juin et, en septembre, l'entreprise a dû remettre le prototype pour les tests. Fondamentalement, les ingénieurs étaient engagés dans l'optimisation des soi-disant «banques» du module d'admission. Pendant un mois et demi ou deux, ils n'ont pas réussi, mais ils ont ensuite réussi à trouver une solution originale qui donnait les meilleurs résultats.

Modélisation 3D et préparation de la documentation

À l'aide de la modélisation 3D, les concepteurs ont analysé la direction des flux d'air, l'uniformité du remplissage des cylindres et, si nécessaire, ont immédiatement changé la forme du «bidon» du module d'admission. Il s'est avéré qu'il était possible non seulement de répondre aux exigences de la tâche technique, mais aussi de les dépasser. Le nouveau module d'admission a amélioré les performances du moteur, offrant une puissance et un couple plus élevés que jamais. Cela a même augmenté l'efficacité. En septembre-octobre, les tests ont commencé, ce qui a confirmé les conclusions des tests virtuels, puis les spécialistes de Laduga ont commencé à concevoir la coque en plastique.

« , — . , — . — , , , ».

La documentation de conception est également soumise aux entrepreneurs au format CATIA. Des modifications de conception sont possibles tout au long du projet, même après le début de la production en série, et selon le contrat, l'entreprise fournit l'ingénierie pendant plusieurs mois après le début des ventes. Parfois, les détails nécessitent des améliorations, des changements dans l'outillage, et il s'agit d'un changement dans la documentation de conception.

Cette tâche est grandement simplifiée par la prise en charge de l'associativité dans CATIA. Lorsque le modèle 3D est mis à jour, les dessins sont automatiquement mis à jour avec un minimum de révisions manuelles.

Échec du test et de la correction des bogues

A la fin des calculs numériques, les résultats sont toujours vérifiés par des tests. Sur le prototype fabriqué du module d'admission, des tests ont été effectués pour le fonctionnement du moteur dans différents modes.

« , : , — . — . : «» ».

Une résistance insuffisante du matériau prototype (ce n'est pas le matériau principal à ce stade du projet) et différents modes de test de recherche ont conduit à la destruction de la structure.

Une augmentation de la résistance et de la rigidité du module d'admission était nécessaire. Pour cela, de longs calculs répétés de résistance, d'acoustique et de vibration ont été effectués lors de l'optimisation. Le résultat est une structure complexe à plusieurs arêtes. Sur la base des résultats des calculs de résistance et de rigidité, les ingénieurs ont obtenu une image de la distribution des contraintes, en se basant sur l'analyse de laquelle des raidisseurs ont été ajoutés à la structure. Les calculs ont été répétés maintes et maintes fois afin de ne pas accumuler de masse inutile et d'obtenir les résultats requis.

Après cela, les prototypes finaux ont été testés avec succès. Et puis le produit «s'est mis au travail». La conception proposée du module d'admission a été mise en production et est encore utilisée sur les voitures.

Nouveaux plans

Le constructeur est en train de créer un moteur de deuxième génération, qui doit être équipé d'un nouveau module d'admission. La société "Laduga" conçoit, ce nouveau produit utilise également le logiciel de CATIA .

Sans ce logiciel, le travail serait tout simplement impossible. Il prend en charge la conception de surfaces splines complexes, et une telle fonctionnalité n'est tout simplement pas disponible dans les produits de niveau inférieur », explique Valery Ovchinnikov. - Mais outre les capacités du programme, la compétence de l'ingénieur lui-même est requise. Il doit être capable d'utiliser des fonctionnalités aussi complexes, de travailler avec de telles surfaces, de les «repasser».

Difficultés de la transition

Désormais, l'une des tâches principales de l'entreprise est la transition vers CATIA version 6. Elle sera impliquée dans de nouveaux projets. Une telle transition est la complexité supplémentaire de l'échange de fichiers, de la maîtrise du produit, de son intégration et, enfin, de l'apprentissage.

« , . — 6- PLM. , , . . CATIA , 3D- . ECAD . . — . ».

«Avec l'introduction de CATIA V6, ainsi que le fait que nous utilisons de nombreux logiciels différents, le problème de l'exportation et de l'importation de données se pose. Cela nécessite l'utilisation de plugins, de convertisseurs supplémentaires. L'intégration transparente échoue. Mais, en fin de compte, ce problème sera également résolu », est convaincu Valery Ovchinnikov.

«Même les plus grands designers n'utilisent pas plus de 20% des fonctionnalités de CATIA, car de nombreuses fonctionnalités ont été développées ces dernières années», dit-il. - Comment maîtriser telle ou telle fonctionnalité, dans quelle mesure elle nous sera utile est une question méthodologique, et nous sommes encore en train d'apprendre cela. Il est nécessaire de développer une méthodologie de conception utilisant la nouvelle fonctionnalité. "

« Dassault Systemes – « ». , CATIA 3DExperience», — .