Cette fois, un article en deux séries.

Essayons de comprendre le système de parachute et testons la combustion du carburant sous pression.

Parachute

Pendant que les tourneurs nous cassaient, nous avons décidé de nous attaquer au reste des systèmes de fusée, par exemple le système de parachute.

Ici, nous avons décidé d'écouter les conseils des téléspectateurs et des lecteurs et de prendre une solution éprouvée, à savoir le système décrit sur le site . Le tissu utilisé pour l' ornithoptère a été utilisé comme matériau pour le parachute . Il est léger, durable et respirant - plutôt bon.

Nous avons tout fait selon les instructions, l'avons testé en le jetant par la fenêtre.

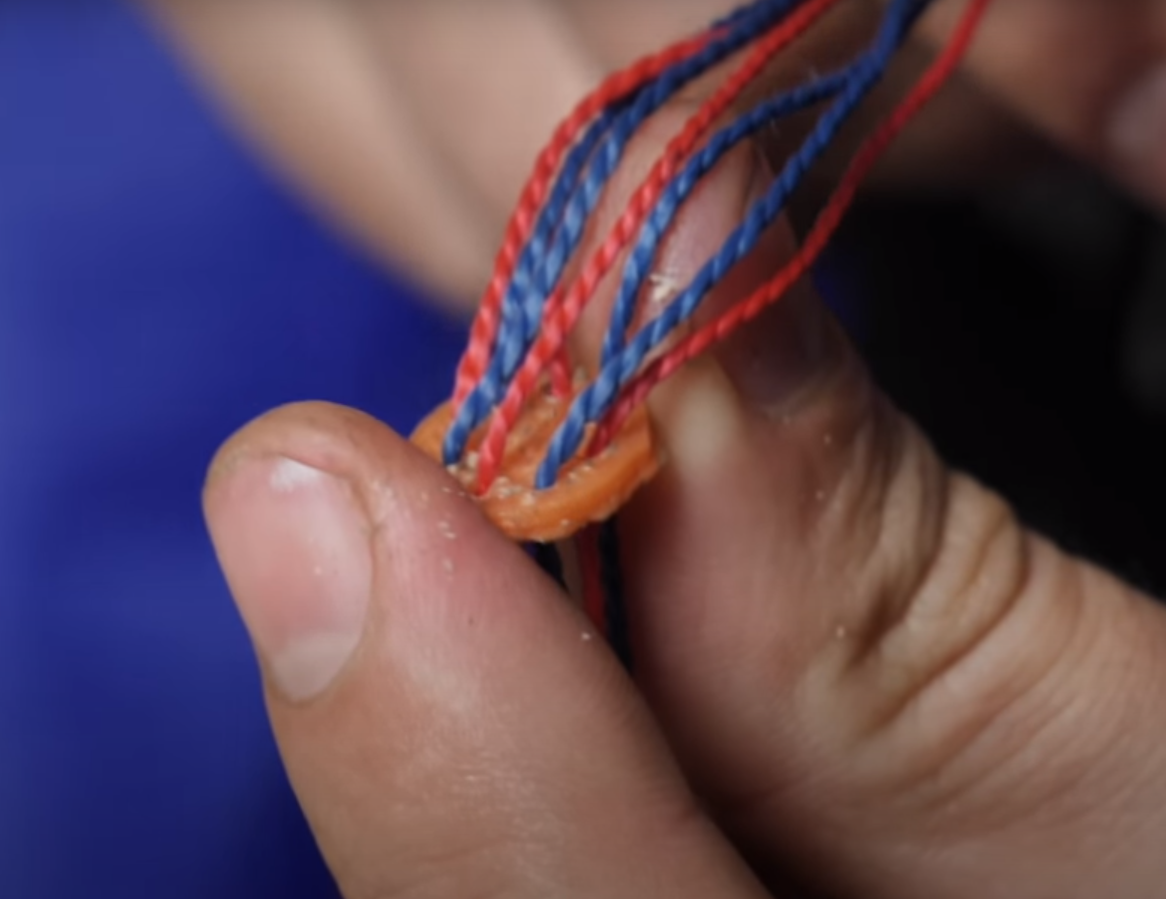

Le problème des lignes de torsion a été découvert, qui a été facilement résolu en installant une rondelle avec des trous à travers lesquels les lignes étaient passées.

Nous avons accepté la conception du parachute et sommes passés à l'élément suivant.

Expulsion de la charge

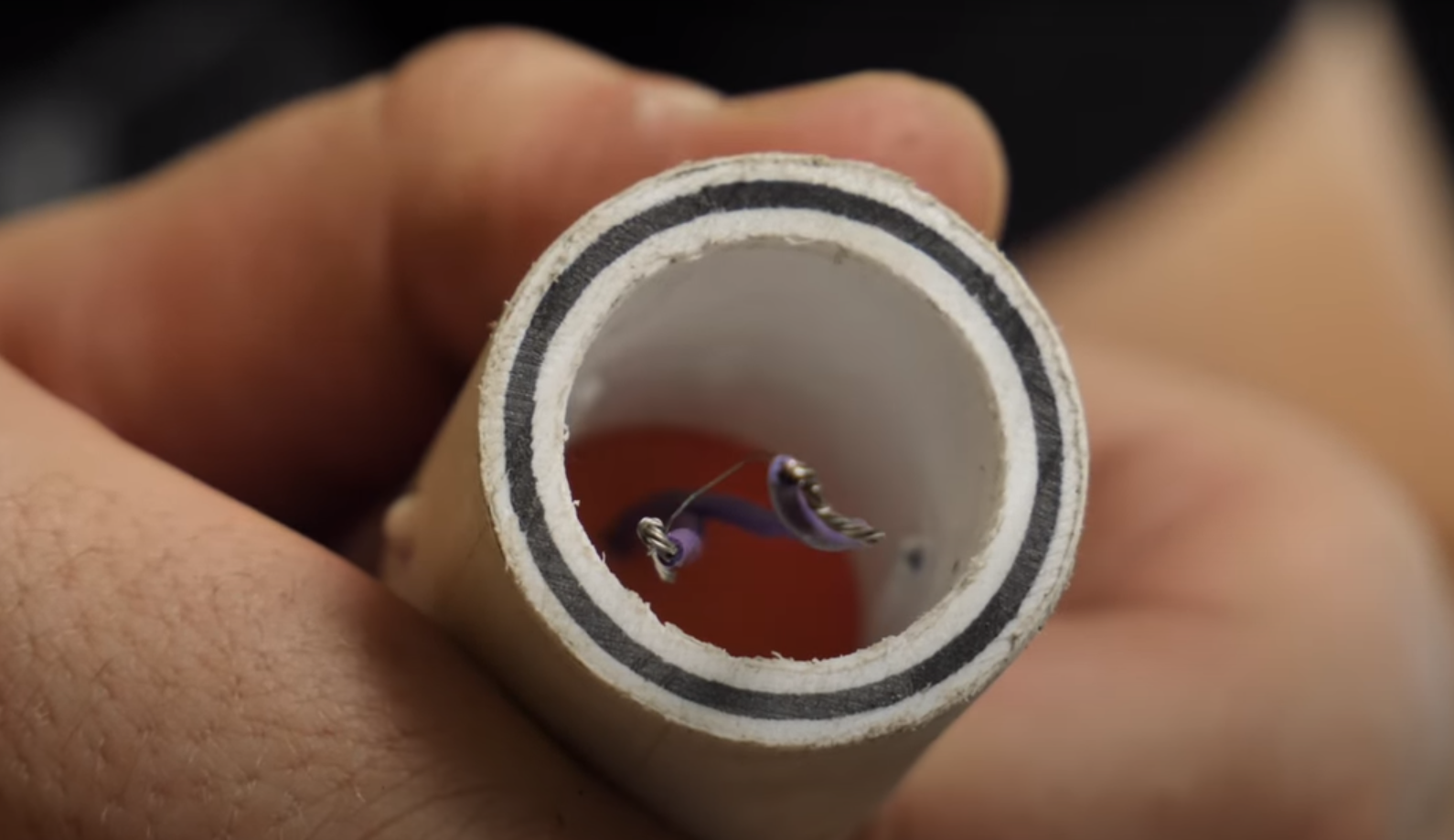

Pour que le parachute sorte du corps de la fusée, il est nécessaire de laisser tomber le cône de nez et de jeter le "parapluie" hors de la fusée. La solution à ce problème est le système de kickout. Pour commencer, nous avons décidé d'expérimenter des charges pyrotechniques, car un tel système est le plus simple et le plus compact: ils ont soigneusement démonté le pétard et versé de la poudre à canon (2g.) dans une cavité spéciale de la pièce, qui, selon l'idée, devrait séparer le moteur de la partie centrale de la fusée. L'allumage de la charge est resté le même que celui utilisé pour allumer les pions - en alimentant le fil nichrome.

La charge a été recouverte d'une éponge métallique et un piston a été placé sur le dessus.

L'idée est la suivante (empruntée au même site): lorsque la charge est allumée, les gaz propulseurs passeront à travers le coupe-feu, sur lequel les particules de poudre en feu se déposeront et sortiront, puis ils pousseront le piston, qui éjectera le cône de nez avec le parachute. Le carénage était fixé au piston avec un câble et le mouvement du piston était limité par des vis vissées. Le corps du modèle d'essai a été assemblé à partir de papier glacé collé avec de la colle silicate.

Tests du système de parachute

La poudre à canon est chargée, le parachute est posé, une caméra est insérée dans le carénage et elle est installée à sa place dans le modèle. Pour des raisons de sécurité, le mannequin était monté sur une longue conduite d'eau en polypropylène, qui servait de mandrin lors de la fabrication du corps.

Pour les essais, ils ont choisi, comme d'habitude, un endroit désert, installé un stand sur une tour pour augmenter le vol libre et ont lancé.

Il s'est avéré que 2d. il y a trop de poudre à canon pour une telle tâche - le piston, reposant sur les boulons, a cassé le corps du modèle. Le coupe-feu n'a pas fait face à sa tâche - le cône de nez et le parachute ont été bien soufflés avec des gaz en poudre et ont quelque peu fondu ce dernier, ce qui a très probablement conduit à la non-ouverture du parachute.

De plus, nous n'excluons pas le fait qu'il ne s'agissait pas de la poudre en feu, mais de la température des gaz. Dans tous les cas, nous expérimenterons le système knockout.

Fabriquer une bombe à pression constante

Maintenant que nous avons tous les adaptateurs, nous pouvons revenir à la fabrication de la bombe Crawford.

Il a été décidé de laisser la valve d'extincteur d'origine et de l'utiliser pour relâcher la pression. Cela signifie que trois autres adaptateurs doivent être soudés dans le cylindre:

- pour le tuyau d'arrivée à travers lequel nous injecterons du gaz

- pour l'installation du capteur de pression

- pour charger des vérificateurs

Il s'est avéré que l'extincteur est étonnamment facile à percer avec des perceuses conventionnelles. Nous soudons les deux premiers adaptateurs avec un filetage conique, pour le troisième, nous utilisons un écrou automobile M20 * 1.5. Des calculs préliminaires de la soudure ont été effectués - avec une marge, de sorte qu'elle s'est avérée plus résistante que le cylindre lui-même.

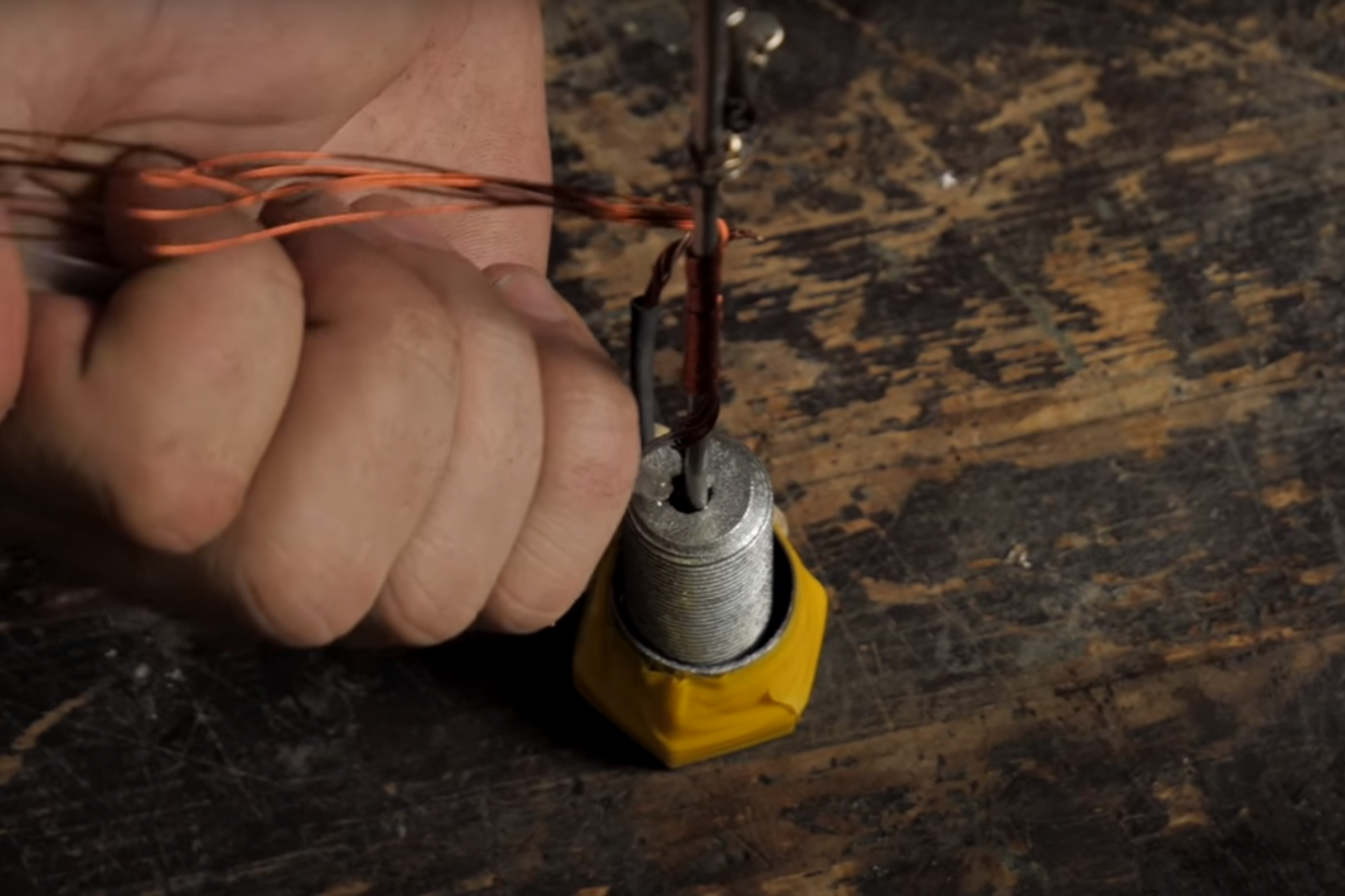

Pour charger du carburant, nous utiliserons le boulon correspondant à l'écrou. Nous le percons, faisons une branche sur le côté et y passons 8 fils de cuivre (+12 volts, masse, deux fils de signal pour chaque contrôleur et un fil pour le fusible). Remplissez les cavités restantes d'époxy et laissez jusqu'à ce qu'elles se solidifient complètement.

Pour relâcher la pression en toute sécurité, nous attachons une corde à la soupape de décharge et la passons à travers deux blocs fixés sur un profil en plus soudé.

Nous avons également amélioré le croquis pour l'électronique: ajout d'une fonction d'affichage de la pression et de l'état des entrées dans l'interface Web. Un lien vers le croquis mis à jour sera à la fin de l'article.

Des tests

Pour les tests, nous nous sommes rendus dans un endroit désert et, à l'aide d'une vis à glace, avons creusé un trou dans le sol, dans lequel notre extincteur converti a été plus que complètement immergé - la sécurité avant tout.

Pour limiter la pression, un réducteur de gaz a été installé sur la bouteille d'azote.

Le premier jour, pour une raison quelconque, les interrupteurs d'alimentation responsables de l'allumage ont refusé de fonctionner - ils ont dû démarrer manuellement. Ils ont réussi à brûler un seul vérificateur - le fusible est tombé du second. J'ai dû rouler, car il faisait nuit - nous sommes arrivés en retard et nous avons tripoté les préparatifs pendant longtemps.

Le deuxième jour a également échoué. Nous avons résolu le problème avec les clés, brûlé un vérificateur. Cependant, lors de la combustion du second, nous avons à nouveau été confrontés à un problème qui nous est arrivé lors des tests atmosphériques: un jet de gaz chauffés a brûlé l'isolant sur les fils, ce qui a conduit à fournir une tension à la partie logique incompatible avec la durée de vie du contrôleur.

Résumé

La bombe Crawford que nous avons fabriquée tient normalement la pression, mais la jonction de l'adaptateur de la boîte de vitesses au tuyau haute pression doit être scellée.

La combustion d'un contrôleur augmente la pression dans la chambre de 10 bars. Ceci est résolu en purgeant l'excès de pression à travers la soupape de décharge.

Le système de surveillance des lectures et de fixation des contrôleurs doit être révisé Très probablement, nous utiliserons un opto-isolateur et d'autres fils, en plus de fabriquer une tige à partir de matériaux isolants. Il vaut également la peine d'envisager de raccourcir le temps de recharge.

Vidéo par article:

Micrologiciel pour l'électronique