Voici une graine pour vous - un laser de 30 kilowatts sous vide tire sur une goutte d'étain et la transforme en plasma - c'est fantastique?

Et nous allons comprendre comment cela fonctionne et vous parler d'une entreprise européenne, qui se tient comme une ombre derrière tous les géants Apple, AMD, Intel, Qualcomm, Samsung et autres, et sans elle, il n'y aurait pas de nouveaux processeurs. Et non, malheureusement, ce n'est pas l'usine d'électronique de Cheboksary.

Pour comprendre le processus de la lithographie ultraviolette extrême, nous devons d'abord comprendre ce qu'est la photolithographie. Le processus lui-même est très similaire à la façon dont les photographies sont imprimées à partir de négatifs sur du papier photographique! Ne me croyez pas - maintenant nous allons tout expliquer.

Photolithographie

Commençons par un exemple simple: prenez un verre transparent et appliquez-y une sorte de motif géométrique, tout en laissant certaines zones sans peinture. En gros, faisons un pochoir. Fixez ce morceau de verre à la lampe de poche et allumez-le. Nous obtiendrons exactement le même motif d'ombre que celui que nous avons appliqué au morceau de verre. Dans la fabrication de processeurs, ce morceau de verre à motifs est appelé masque. Le masque permet d'obtenir sur la surface de tout matériau des zones «surexposées et sous-exposées» de toute forme plate.

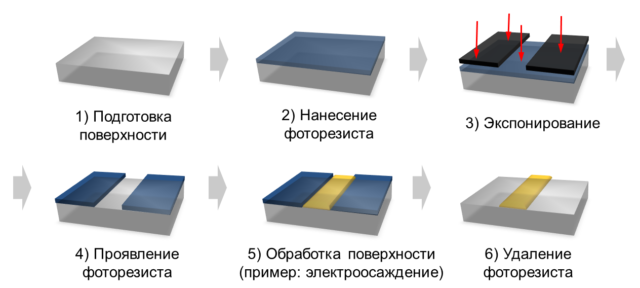

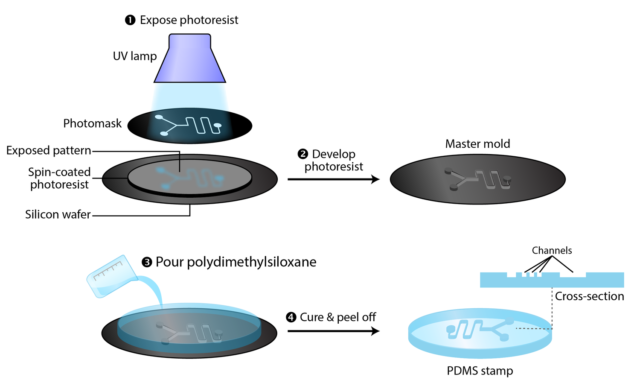

Ok - nous avons un dessin en surface, mais ce n'est qu'une ombre. Maintenant, nous devons en quelque sorte l'enregistrer là-bas. Pour ce faire, une couche spéciale sensible à la lumière est appliquée à la surface de la plaquette de silicium, appelée photorésist. Pour simplifier, nous ne parlerons pas ici des photorésists positifs et négatifs, pourquoi ils réagissent ainsi, après tout, nous ne sommes pas dans une leçon de chimie physique. Disons simplement que c'est une substance qui change ses propriétés lorsque la lumière la frappe à une certaine fréquence, c'est-à-dire à une certaine longueur d'onde. Encore une fois, tout comme sur un film photographique ou du papier photographique - des couches spéciales de matériaux réagissent à la lumière!

Après avoir éclairé les zones dont nous avons besoin sur le silicium, nous pouvons les supprimer, tout en laissant le reste, c'est-à-dire les zones non éclairées, en place. En conséquence, nous avons obtenu le dessin que nous voulions. C'est de la photolithographie!

Bien entendu, en plus de la photolithographie, d'autres procédés interviennent dans la réalisation de processeurs, comme la gravure et le dépôt, en effet, en combinant ces procédés avec la photolithographie, les transistors sont en quelque sorte imprimés couche par couche sur silicium.

La technologie n'est pas nouvelle, presque tous les processeurs depuis les années 1960 sont fabriqués par photolithographie. C'est cette technologie qui a ouvert le monde des transistors à effet de champ et la voie vers toute la microélectronique moderne.

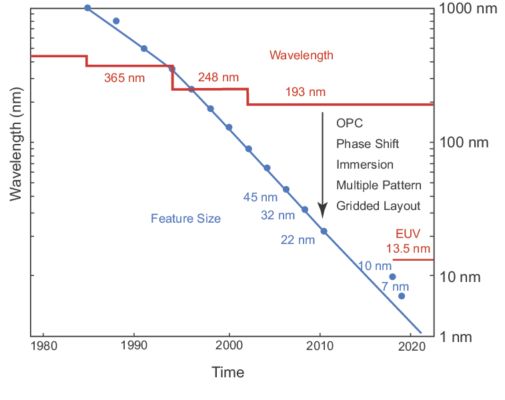

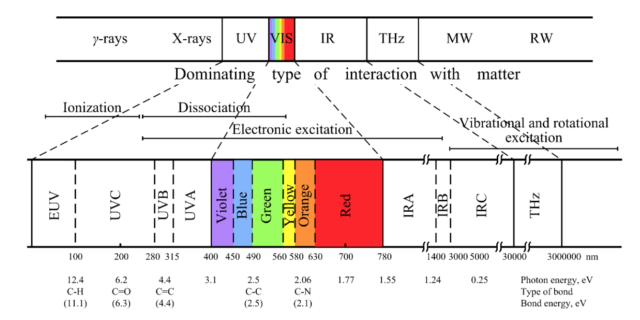

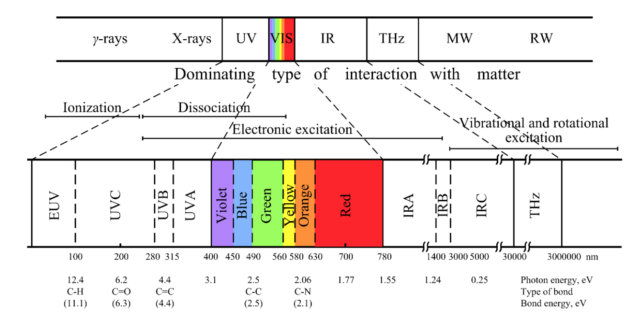

Mais le très grand bond en avant dans ce domaine n'est arrivé que récemment! Avec le passage à EUV. Et tout cela à cause de la longueur d'onde de 13,5 nm. Ne vous inquiétez pas, je vais vous expliquer maintenant! La longueur d'onde à laquelle brille notre «lampe de poche» est un paramètre extrêmement important. C'est elle qui détermine la petite taille des éléments sur le cristal. La règle est aussi simple que possible: moins de longueur d'onde signifie plus de résolution et moins de technologie de processus! Faites attention à l'image. Absolument tous les processeurs du début des années 90 à 2019 ont été fabriqués à l'aide du procédé de lithographie UV profond, ou lithographie DUV. C'est ce que c'était avant Extreme.

Il était basé sur l'utilisation d'un laser argon-fluorure qui émet de la lumière avec une longueur d'onde de 193 nanomètres. Cette lumière se situe dans la région du rayonnement ultraviolet profond - d'où son nom.

Il passe à travers le système de lentilles, le masque et sur notre cristal enduit de photorésist, créant le motif souhaité. Mais cette technologie avait aussi ses limites, liées aux lois fondamentales de la physique. Quel est le processus technique minimum possible? Nous regardons la formule (ne vous inquiétez pas):

Ici, Lambda est notre longueur d'onde, et CD est la dimension critique, c'est-à-dire la taille minimale de la structure résultante. C'est-à-dire qu'en utilisant la lithographie DUV «ancienne», des structures d'au moins environ 50 nm peuvent être obtenues. Mais comment pouvez-vous demander cela? Après tout, les fabricants ont parfaitement fait les 14 et 10 nm, et certains même 7 nm en utilisant la lithographie DUV.

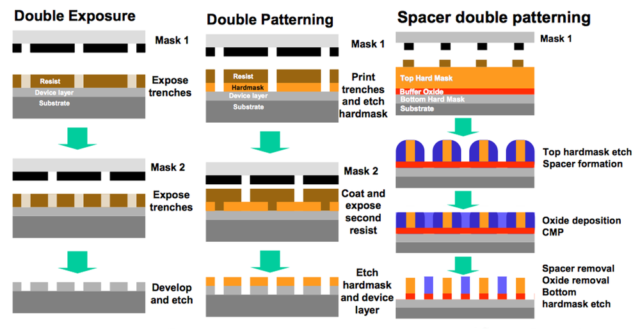

Ils sont allés chercher des tours. Au lieu d'un seul éblouissement à travers un seul masque, ils ont commencé à utiliser plusieurs masques, avec des motifs différents qui se complètent. Ce processus est appelé exposition multiple . Appelons cela le principe de Puff Pie! Oui - les fabricants ont contourné les limitations physiques directes, mais la physique n'a pas trompé!

Un problème sérieux est apparu: ces étapes supplémentaires ont rendu la production de chaque puce beaucoup plus coûteuse, à cause d'elles, le nombre de rejets a augmenté, et il y a d'autres problèmes.

Autrement dit, en théorie, vous pouvez continuer à travailler avec l'ancienne technologie et en jouant avec les masques et l'exposition (double, triple, quadruple exposition), réduire encore la taille, mais cela rendra le processus doré. En effet, à chaque couche, le pourcentage de rejets augmente de plus en plus, et l'erreur s'accumule!

Autrement dit, nous pouvons dire que DUV est une impasse! Que faire ensuite, comment réduire?

Et voici la grande et terrible technologie de la lithographie UV extrême, ou lithographie EUV!

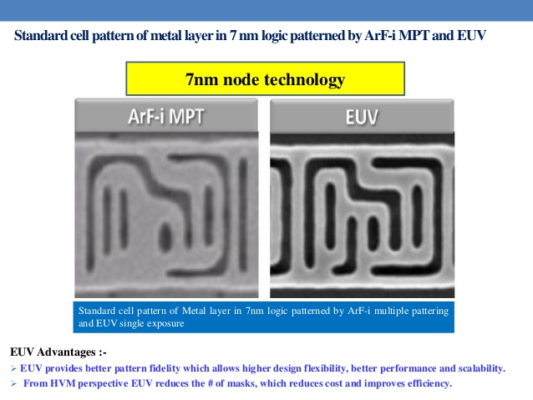

Regardez la photo - cela démontre parfaitement la différence entre les deux technologies. Les deux ont été obtenus en utilisant une technologie de processus de 7 nanomètres, mais celui de gauche a été obtenu en utilisant la lithographie DUV et avec les astuces mêmes dont nous avons parlé - la triple exposition, c'est-à-dire avec l'utilisation progressive de 3 masques différents. Sur la droite se trouve la technologie de lithographie EUV à 13,5 nanomètres, utilisant un seul masque - la différence est évidente - les limites sont beaucoup plus claires, un meilleur contrôle de la géométrie et le processus lui-même est beaucoup plus rapide, le pourcentage de rejets est plus faible, c'est-à-dire au final, il est moins cher. Ici c'est la route vers un avenir radieux, pourquoi ne pas le faire tout de suite, quel est le problème?

Comment fonctionne la lithographie EUV

Le fait est que même si EUV est la même lithographie, dans les détails, tout est beaucoup plus compliqué et ici les scientifiques et les ingénieurs sont confrontés à de nouveaux problèmes!

La technologie même de la lithographie UV extrême a commencé à se développer au tout début des années 2000. Il utilise une source qui émet de la lumière avec une longueur d'onde de 13,5 nanomètres, c'est-à-dire à l'extrémité inférieure du spectre UV, proche des rayons X!

En théorie, cette méthode peut être utilisée pour créer des structures de dimensions déjà critiques - si petites qu'un peu plus et les lois de la physique ordinaire cesseront de fonctionner sur elles. Autrement dit, après 5 nm, nous nous retrouvons dans le monde quantique! Mais même ce problème a été résolu pour le moment. Il y a une source - prenez-la et faites-vous de petits processeurs arbitraires.

Ce n'est pas du tout simple!

Le problème avec ces courtes longueurs d'onde est qu'elles sont absorbées par presque tous les matériaux, donc des lentilles conventionnelles qui n'étaient plus adaptées auparavant. Que faire?

Pour contrôler cette lumière, il a été décidé de créer des verres miroirs réfléchissants spéciaux. Et ces verres doivent être lisses! Très doux !!! Presque parfaitement lisse!

Voici une analogie pour vous - étirons l'objectif à la taille, par exemple, de l'Allemagne, afin que sa surface soit si lisse que rien ne devrait dépasser de plus d'un millimètre. Ce paramètre est appelé la rugosité de la lentille et celui dont nous avons besoin doit être inférieur à 0,5 nanomètre. C'est déjà proche de la taille d'un ATOM! Qui peut ferrer une puce?

Bien sûr, Zeiss - eux seuls peuvent le faire! Oui - la même société Zeiss, dont les objectifs sont sur mon appareil photo, était chez Nokia ou dans les produits phares de Sony Xperia. Un problème résolu - il y a des lentilles! Il y a une seconde - cette lumière est diffusée même dans l'air ordinaire. Par conséquent, pour que le processus se déroule normalement, il doit être effectué sous vide! Je garde généralement le silence sur la poussière et les particules de saleté - il est clair qu'elles ne devraient pas du tout être là. Les salles blanches d'une telle production sont des ordres de grandeur plus propres que les salles d'opération des hôpitaux! Les gens marchent littéralement dans des combinaisons spatiales. N'importe quelle particule, même la plus petite de saleté, de peau ou d'air peut endommager le masque et les miroirs!

Et qu'en est-il de la source? Il suffit de mettre un laser spécial à une longueur d'onde plus courte et c'est tout? Le problème est que ni les ampoules, ni les lasers, ni aucune autre source de lumière normale qui émettent à cette longueur d'onde n'existent tout simplement dans la nature.

Et comment, alors, obtenez-vous le rayonnement requis? Élémentaire, Watson - nous avons besoin de plasma.

Il est nécessaire de chauffer la vapeur d'étain à des températures 100 fois supérieures à la température de la surface du soleil! Juste! Et il y a près de 2 décennies de développement derrière cela.

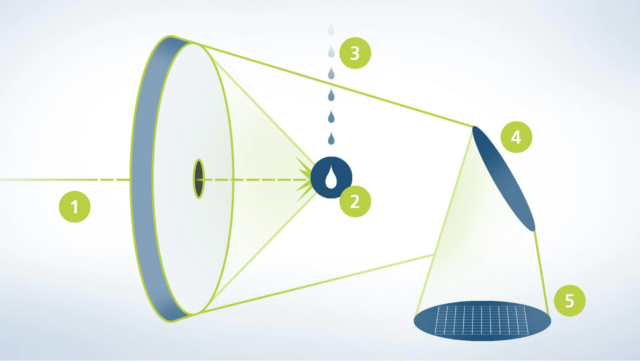

Dans l'installation de production de processeurs par lithographie EUV, dont nous parlerons séparément, un laser spécial au dioxyde de carbone est installé, qui, encore une fois, peut être produit en tandem de seulement deux entreprises dans le monde - la société allemande Trumpf et l'américain Cymer. Ce monstre de 30 kilowatts tire 2 impulsions à une fréquence de 50 kilohertz.

Le laser frappe les gouttes d'étain, le premier coup s'aplatit et transforme la goutte en crêpe, qui devient une cible facile pour la deuxième volée, qui y met le feu. Et cela arrive 50 mille fois par seconde! Et le plasma résultant émet cette lumière dans le spectre UV extrême. Et bien sûr, ce n'est que la base même, mais nous avons essayé de vous brosser un tableau de la difficulté et de la fraîcheur de ce processus.

L'entreprise derrière tous les processeurs

Ils ont parlé de la technologie, cela signifie que quelqu'un l'a inventée et mise en œuvre, mais son développement s'est avéré si coûteux que même les grands géants et les gros bonnets ne sont pas en mesure de tirer de tels budgets!

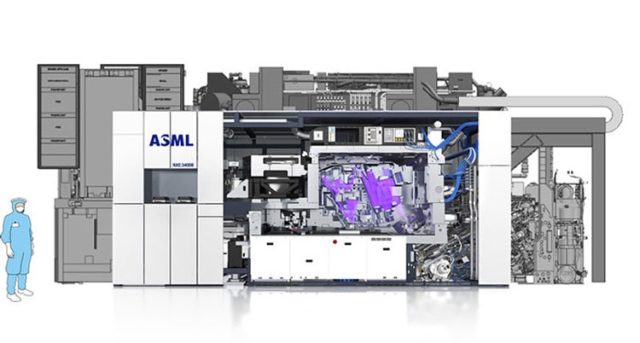

En fin de compte, pour que cela devienne une réalité, tout le monde a dû participer - Intel en 2012, et TSMC et Samsung ont participé à un projet commun quelque part en 2015. L'investissement total était, selon diverses estimations, de 14 à 21 milliards de dollars! Dont près de 10 milliards ont été investis dans une seule société néerlandaise ASML. C'est elle qui est à l'origine de toute la production de processeurs dans le monde utilisant la méthode de lithographie EUV! Hou la la! Qu'est-ce que l'ASML et pourquoi n'en avons-nous pas entendu parler? Une entreprise des Pays-Bas - quel cheval noir?

Le fait est qu'ASML a créé l'outil même sans lequel Apple, Samsung et Intel avec AMD sont pratiquement sans mains! On parle d'une installation d'une valeur de plus de 120 millions de dollars. Il est énorme, 180 tonnes, consomme près de 1 mégawatt d'électricité et a besoin de près de 1,5 tonne d'eau par minute pour le refroidir! Mais même avec un tel prix, les files d'attente pour eux durent des années, car plusieurs dizaines de ces machines sont produites par an. Il convient également de mentionner la contribution considérable des esprits russes. Par exemple, l'un des créateurs de cette technologie est Vadim Evgenievich Banin, aujourd'hui directeur du développement chez ASML. Nos autres compatriotes travaillent également dans l'entreprise! Nous avons découvert que cette société fabrique l'un des appareils les plus avancés sur le plan technologique, dans lequel toutes les connaissances de l'humanité sont collectées et tous les géants de l'informatique produisent des processeurs sur eux à la fois!

Mais non seulement ASML est derrière le dos des géants informatiques bien connus. Leurs installations se composent de plus de 100 000 pièces, qui sont fabriquées par plus d'un millier d'entreprises à travers le monde. Toutes ces entreprises sont liées les unes aux autres!

Futur

Mais qu'arrivera-t-il ensuite! Pensiez-vous que nous vous laisserons dans la journée d'aujourd'hui? Non - nous avons jeté un coup d'œil dans le futur! Nous avons eu des informations sur ce qui se passera après cinq ou même deux nm!

Tout d'abord, en ce moment, pendant que vous regardez cette vidéo, TSMC produit déjà de nouveaux processeurs pour HUAWEI, Apple et Samsung utilisant la lithographie EUV, mais pas à 7 nm, comme ce fut le cas avec Apple A13 et Kirin 990, mais à la technologie de processus 5 nm. ! Et il en existe de nombreuses preuves! Et nous en entendrons parler cet automne. Comment aimez-vous cela - l'A14 Bionic sera de 5 nm! Nous attendons également les nouveaux processeurs 5nm Exynos et Google, dont nous avons parlé séparément! Qualcomm les suivra probablement aussi, mais ici nous n'avons aucune donnée!

Et d'autre part, et cela fait généralement exploser le cerveau, ASML achève déjà le développement d'installations qui permettront de produire des processeurs sur une technologie de procédé 2 nanomètres, et encore moins en seulement 4-5 ans!

Pour cela, les gars de la société néerlandaise, en collaboration avec l'allemand Zeiss, ont développé de nouveaux objectifs à miroir avec des valeurs d'ouverture élevées. Ce sont des optiques anamorphiques - et bien plus encore, elles vous permettront d'augmenter la résolution.

Le processus lui-même est essentiellement le même EUV, mais avec le préfixe High-NA EUV. Et les unités elles-mêmes prendront encore plus de place, regardez c'est ainsi qu'elles fabriquent des optiques pour elles! Cette année est difficile pour tout le monde, mais en même temps - regardez à quelles étapes les technologies commencent à se développer, de plus en plus. Nous attendons de nouveaux processeurs avec des capacités dont nous n'avons jamais rêvé.

En outre, de tout nouveaux types de processeurs sont en cours de développement, tels que les NPU, pour le neuro-calcul.