Bonjour, chers Habrovites!

Je m'appelle Konstantin Tomarevsky. Je suis ingénieur chez Deutsche Telekom IT Sotutions. Je voudrais partager avec vous mon ancienne idée, que j'essaie de mettre en œuvre dans le matériel.

Je suis ingénieur aéronautique de formation. Quand je suis entré à l'Université de SPbSPU, j'ai rêvé que je concevrais des avions (ou des fusées spatiales), travaillerais dans un bureau de conception et passerais mes journées de travail à faire des calculs mathématiques, des supports de laboratoire et des tests sur le terrain. Je suis diplômé de l'Université, y ayant reçu beaucoup de connaissances théoriques, mais sans jamais toucher à la vraie pratique. Beaucoup de temps a passé, mais la pensée que mes connaissances restaient des connaissances, et n'étaient pas incarnées dans un avion pratique, ne m'a pas quittée et j'ai décidé d'essayer de fabriquer un avion, certes pas du tout grand, mais fonctionnant en fait selon toutes les règles.

Idée initiale

Mon profil universitaire est dans les systèmes de contrôle d'aéronefs. J'ai toujours été intéressé par le comportement d'un avion (planeur, avion) en fonction de son contrôle, c'est-à-dire de la façon dont ses gouvernes sont déviées, à quelle vitesse et dans quelle configuration. Un autre point intéressant est l'efficacité des plans de contrôle. À différentes vitesses de vol, leur déviation agit sur l'avion avec des forces différentes. En choisissant les écarts pour différentes vitesses, vous pouvez rendre le contrôle souple de l'avion.

La première idée était d'acheter un modèle de cellule à part entière prêt à l'emploi et de concevoir une radiocommande avec un système de contrôle automatisé intégré, y compris un pilote automatique. Sur la partie radio, je suis allé assez loin et j'ai assemblé deux émetteurs-récepteurs identiques pour tester le canal de contrôle numérique. Si c'est intéressant, je vous en parlerai dans un autre post.

Après une longue recherche, je me suis rendu compte que je voulais créer à partir de zéro non seulement le système de contrôle, mais aussi le planeur lui-même, afin que ce soit mon planeur, pas comme les autres. Ce n'était pas très intéressant de répéter ce qui a déjà été créé.

Développement d'idées

Il était une fois, à l'époque de l'école, je suis allé au cercle de la radio. À côté, sur le sol, il y avait aussi un modèle de bateau et un modèle d'avion. Je suis parfois allé à l'aéromodèle et j'ai observé comment ils fonctionnent. Quand j'ai commencé à travailler sur ce projet, j'ai cherché sur Internet la technologie de création de modèles d'avions, j'ai regardé de nombreuses vidéos sur YouTube et j'ai réalisé que cela ne me suffisait pas. Je ne veux pas créer un seul modèle à partir de n'importe quoi. Ce qu'il fallait, c'était une technologie réelle, avec l'aide de laquelle, en l'utilisant une fois, je peux créer des modèles tout aussi précis en toute quantité. Comme sur un tapis roulant. Le choix s'est immédiatement porté sur la modélisation 3D et l'impression 3D. Ces technologies permettent de créer une grande variété de formes de surfaces aérodynamiques avec une grande précision.

Calcul de la cellule

C'est une autre tâche. Tout d'abord, il était nécessaire de déterminer la taille. Pour l'avenir, cela dépendait de la manière dont le modèle devrait être coupé pour pouvoir l'imprimer sur une imprimante 3D - la zone d'impression n'est pas "caoutchouteuse". J'ai décidé que ce serait un avion à voilure basse à fuselage étroit avec une queue classique. J'ai défini les paramètres suivants:

- longueur du corps: 90 cm

Paramètres de l'aile:

- envergure: 130 cm

- allongement: 7,8

- constriction 2,5

- Superficie: 2160 pi2 cm

- torsion géométrique - 4 degrés

- torsion aérodynamique - non

- transversal V - 5 degrés

- profil d'aile - TsAGI-718 14%

Moteur:

- électrique sans balai

- poussée moteur déclarée ~ 10N

- Hélice bipale 10 X 7

Train d'atterrissage tricycle - avec les jambes de force principales sous les ailes et la jambe de nez. Tous les châssis sont rétractables, le châssis avant peut être tourné. Avec la masse de l'ensemble de la structure avec tous les composants de puissance et de commande et l'électronique de 1,8 kg, la vitesse de décollage estimée à un angle d'attaque de 12 degrés est d'environ 10 m / s.

Conception

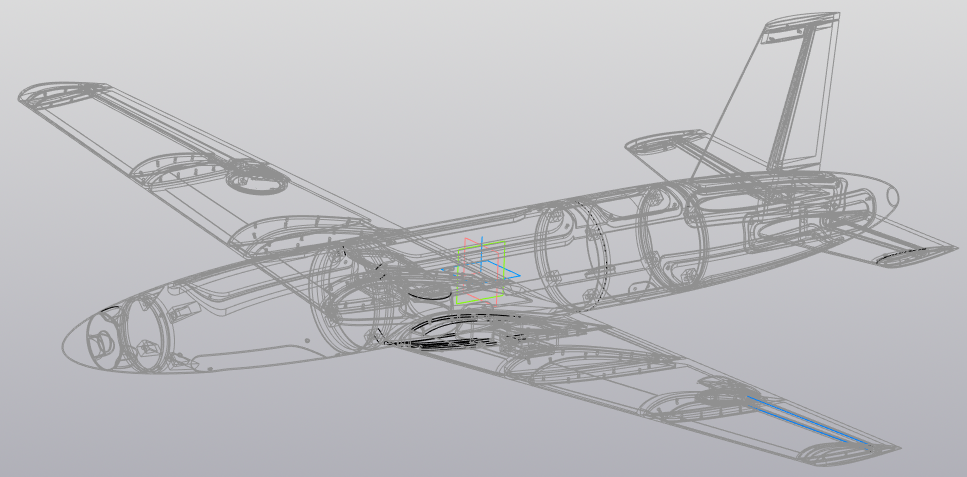

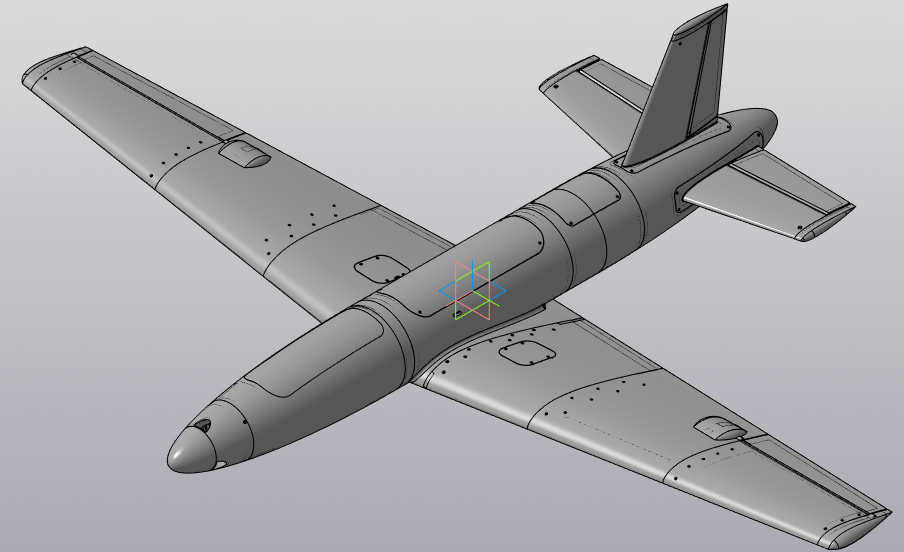

Au cours de la première année de l'université, nous avons eu des graphiques d'ingénierie sur un ordinateur dans l'environnement "Compass". Par conséquent, le choix de l'environnement de modélisation lui incombait désormais. Ce n'est qu'alors que nous ne sommes pas passés par la 3D, j'ai donc dû maîtriser ce domaine moi-même. Et cela s'est avéré incroyablement intéressant! Voici ce qui s'est passé:

Eh bien, ou comme ceci:

impression en 3D

L'une des imprimantes 3D les plus simples a été achetée pour l'impression. En fait, le calcul, la conception et l'impression de la cellule étaient étroitement liés. Ayant atteint un certain stade avant la conception et l'impression, il a fallu souvent revenir en arrière et réviser les calculs, les paramètres initiaux. Quelque chose était trop difficile à mettre en œuvre, étant donné la zone d'impression limitée de l'imprimante et les fonctions d'impression, quelque chose a simplement été écarté comme inutile. Certaines pièces (par exemple les ailes) ont dû être repensées en tenant compte de la résistance du plastique (épaississement des parois). Un autre défi était de s'assurer qu'il n'y avait pas un seul joint collé ou soudé. J'ai essayé de concevoir le modèle de manière à ce que certaines pièces puissent être repensées et réimprimées sans affecter l'ensemble du modèle.Après beaucoup d'efforts et environ 230 heures d'impression et de retaper, ce qui suit est sorti:

J'ai commencé à concevoir le modèle à partir de la queue. La queue a également été imprimée en premier. De là, la qualité d'impression de la queue n'est pas la meilleure. Maîtrisant progressivement l'impression, je l'ai amenée à une qualité assez élevée. Le poids de toute la structure s'est avéré être un peu plus de 2 kg, ce qui s'est avéré être légèrement supérieur à celui du design.

Vue

arrière: Train d'atterrissage avant:

Emplacement du moteur:

Total

Ce que nous avons en termes d'équipement interne:

- Moteur

- Batterie Li-Polymère 6000mAh

- 6 servos

- 3 jambes de train d'atterrissage

Les tests en vol n'ont pas encore été effectués. Il reste encore beaucoup à faire. De plus, je n'ai pas encore décidé du choix du panneau de contrôle. J'en parlerai dans les prochains articles.

Rappelons-nous le bon vieux conflit qui a agité à la fois de nombreux forums sur Internet - va-t-il décoller ou pas?