Lieu de travail du répartiteur d'usine Une

usine d'enrichissement est une entreprise minière pour le traitement primaire de minéraux solides afin d'obtenir des produits de valeur technique adaptés à un usage industriel.

La variété des processus technologiques en cours dans les usines, tels que le concassage, le broyage, le criblage, la classification, la flottation, la cyanuration, la sorption, la neutralisation, la désorption, l'électrolyse et bien d'autres, laisse un large champ non seulement pour l'automatisation standard, mais aussi pour l'application de la vision technique et de l'apprentissage automatique. ... Sous la coupe - une description détaillée et de nombreuses grandes et belles photos.

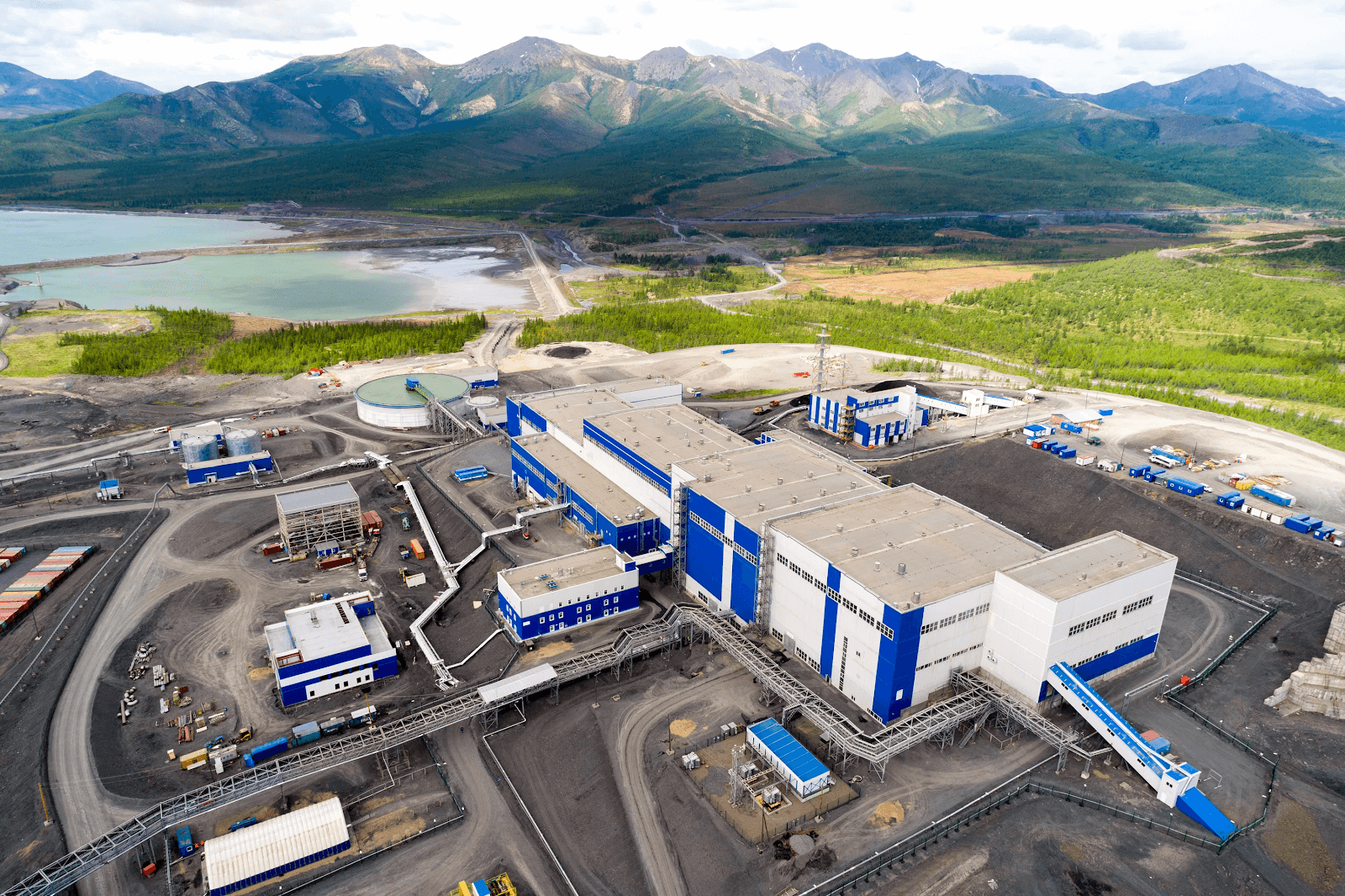

Vue d'ensemble d'une

usine Vous pouvez rédiger un manuel distinct sur chaque processus dans les usines, mais je propose de m'attarder sur les points clés du travail de toute entreprise d'enrichissement.

Mesure de la distribution granulométrique du minerai fourni

Avec l'exploitation minière à ciel ouvert (parfois exploitation minière fermée - exploitation souterraine), la taille des morceaux de masse rocheuse peut atteindre jusqu'à 1,5 m de diamètre. Il est clair qu'il est inutile de faire quoi que ce soit avec de tels rochers pour en extraire des minéraux, la première étape consiste donc à préparer le matériau broyé.

Ainsi, presque toutes les usines commencent par un département de préparation du minerai. A ce stade, le minerai passe par l'étape de concassage et de broyage aux fractions acceptables par le processus technologique.

youtu.be/itq6wBZND5k

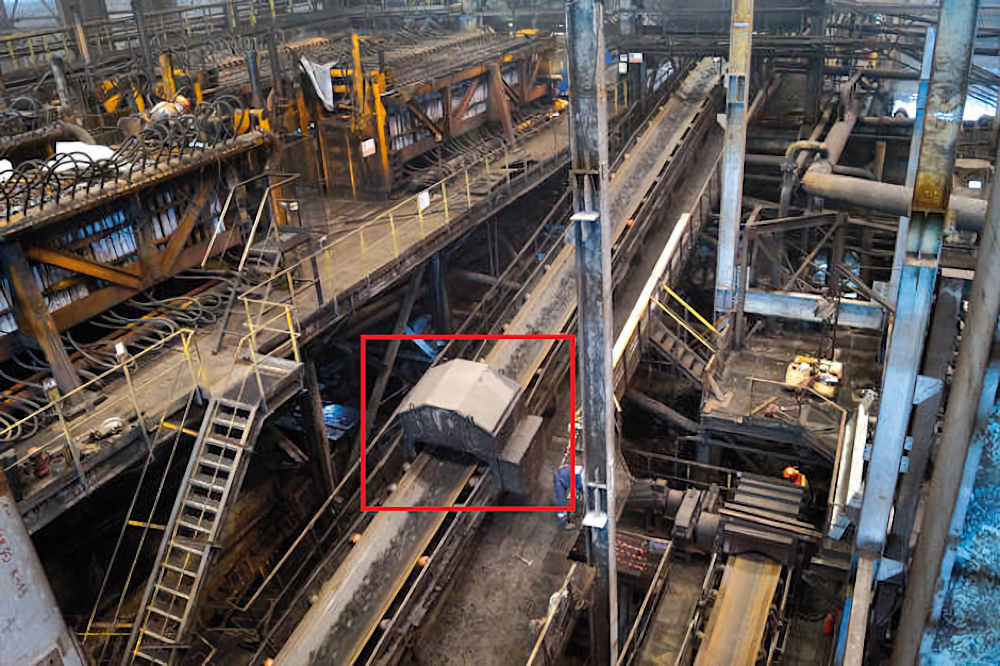

Au stade actuel, des systèmes sont déjà activement utilisés pour contrôler la composition granulaire du minerai après chaque étape de concassage et de broyage. La tâche est extrêmement importante, car l'étape de préparation du minerai est le processus le plus consommateur d'énergie, et l'arrêt en raison d'un remblayage (bourrage de matériau) est lourd de nombreuses heures d'arrêt pour littéralement toute l'usine.

Les algorithmes de vision industrielle, associés à l'apprentissage automatique, reconnaissent les grandes inclusions dans le flux de minerai qui peuvent constituer un danger pour le flux du processus technologique. Après avoir détecté et classé les gros objets, l'algorithme peut générer soit des signaux informatifs avec enregistrement photo et vidéo, soit des signaux de commande, puis tout le convoyeur s'arrête.

Visualisation du processus de détermination de la taille des grains de minerai

Surveillance de l'intégrité de la bande transporteuse

La gravité et la classification sont des processus technologiques courants, à la suite desquels le minerai est séparé par taille ou composition en différents flux. Ces processus sont basés sur l'utilisation de la gravité, dans laquelle les minéraux sont séparés des stériles en raison de la différence de densité et de taille des particules.

Les convoyeurs sont directement impliqués dans le déplacement du matériau de travail d'un compartiment à l'autre. De manière générale, les convoyeurs ne sont pas les équipements les plus fiables à utiliser. Cependant, les récentes tendances technologiques et les nouveaux équipements de convoyage montrent que les systèmes de convoyage peuvent être très efficaces dans les opérations minières avec une manipulation et un entretien appropriés.

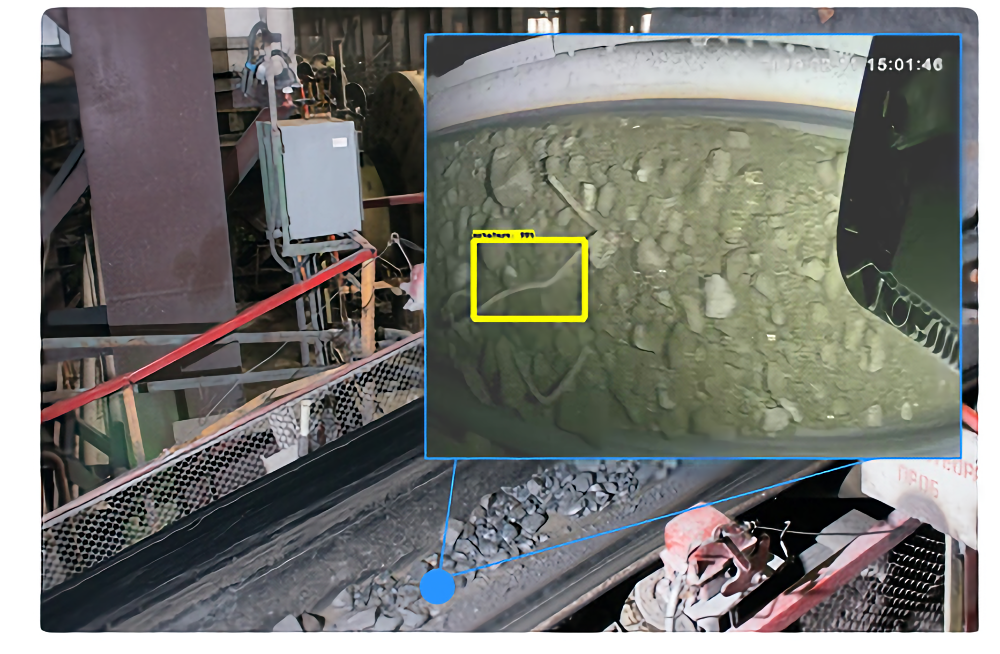

Défaut de la bande transporteuse

Pour résoudre le problème de la surveillance de l'intégrité des bandes, diverses approches sont utilisées: des approches simples basées sur des signaux radio aux systèmes ML formables utilisant la vision industrielle. Les algorithmes sont formés pour détecter et classer les défauts, déchirures, coupures et déplacements de bande locale dans le flux vidéo.

Détection des corps contaminants du minerai

Comme nous l'avons découvert dans la première partie de l' article, un problème important et très urgent de l'industrie minière est la protection des équipements de production coûteux contre les corps métalliques incassables - dents de pelle, fragments de revêtement et autres éléments solides, qui, pénétrant dans l'équipement de concassage avec le minerai, le désactiveront certainement. ...

Unité de contrôle

Pour résoudre ce problème, différentes solutions sont utilisées: de la vision par ordinateur sur le flux de minerai au logiciel spécialisé et au traitement mathématique des signaux enregistrés après irradiation électromagnétique du matériau transporté.

Le fonctionnement de ces systèmes matériels et logiciels est basé sur l'utilisation d'un classificateur logiciel, à l'aide duquel les objets sur la bande dans le flux vidéo sont identifiés et séparés. Si la caméra utilisée pour la surveillance regarde strictement d'en haut, les classificateurs sont généralement utilisés pour détecter les objets étrangers. Dans le processus de développement de la méthode, les spécialistes du ML forment le classificateur sur des données historiques décrivant le flux de minerai standard et celui pollué. L'algorithme utilisant les données du classificateur pour la détection fournit des résultats plus précis.

Dans tous les cas, la probabilité de fausses alarmes demeure, car des morceaux de roche de la forme la plus bizarre peuvent toujours apparaître dans le cadre, mais elle diminue avec un apprentissage supplémentaire du modèle. La précision de détection et de classification la plus élevée est obtenue en incluant des données provenant de détecteurs de métaux et de capteurs radio dans l'algorithme.

Objet étranger sur la bande transporteuse

Classification des diamants par couleur et forme

Les entreprises Alrosa ont mis en œuvre avec succès un projet de classification des diamants par couleur et forme basé sur les algorithmes ML et CV.

Les caméras de vision industrielle capturent un diamant alors qu'il se déplace en chute libre. La classification est effectuée sur la base de modèles créés à l'aide de méthodes d'apprentissage automatique et d'algorithmes d'analyse vidéo développés spécifiquement pour cette tâche. La vitesse de tri est jusqu'à 20 diamants par seconde en utilisant la pneumatique.

Mesure de la qualité et de la vitesse de flottation

La flottation (du flotteur au flotteur) est l'une des méthodes de traitement des minéraux, basée sur la différence de capacité des minéraux à rester à l'interface et en raison de la différence des énergies de surface spécifiques.

En termes simples, après que le minerai a été broyé en poudre, il est mélangé avec de l'eau et des réactifs spéciaux, après quoi un fort courant d'air est passé à travers le mélange. Au cours de ce processus, des bulles se forment à la surface desquelles certains matériaux sont retenus et d'autres précipitent.

Flottation en gros plan

La flottation est un processus de production très courant dans l'industrie minière. La taille des bulles, la vitesse de formation de la mousse et son élimination sont les caractéristiques les plus importantes qui déterminent la qualité de l'extraction d'un minéral. Le matériau obtenu à la suite de la flottation est appelé concentré de flottation et les composants séparés sont appelés résidus de flottation.

Comment surveiller la mousse? En utilisant la vision par ordinateur, bien sûr. Les bulles, leur vitesse et leur direction de mouvement, sont assez faciles à reconnaître et à mesurer à l'aide d'algorithmes d'apprentissage automatique.

Une caméra stéréo dirigée perpendiculairement à la surface du flux de mousse vous permet de déterminer la hauteur actuelle de la couche de bulles. Des algorithmes comparant deux ou plusieurs trames adjacentes permettent de déterminer la direction du flux et sa vitesse. Les algorithmes CV, en appliquant des filtres et en mettant en évidence les contours des bulles, vous permettent de déterminer leur taille et de créer des histogrammes, qui peuvent être utilisés pour décrire la qualité du processus.

Processus de flottation à l'échelle industrielle

Contrôle des zones dangereuses et disponibilité des EPI

Le niveau de sécurité industrielle est l'indicateur le plus important de toutes les entreprises modernes. Dans les installations dangereuses telles que les usines de transformation, la sécurité est surveillée avec une attention particulière. Des statistiques détaillées et complètes sont conservées sur tous les incidents, et tous les gestionnaires ont des indicateurs de performance clés obligatoires liés à la sécurité du personnel.

Bien entendu, l'industrie minière n'a pas non plus épargné les contrôles modernes des zones dangereuses basés sur la vision industrielle. Non seulement la présence de personnel dans la zone dangereuse est surveillée, mais également la disponibilité de tous les équipements de protection individuelle (EPI) nécessaires: casques, lunettes, masques, gants.

Contrôle vidéo de la disponibilité des EPI

Contrôle des opérations de chargement et de déchargement

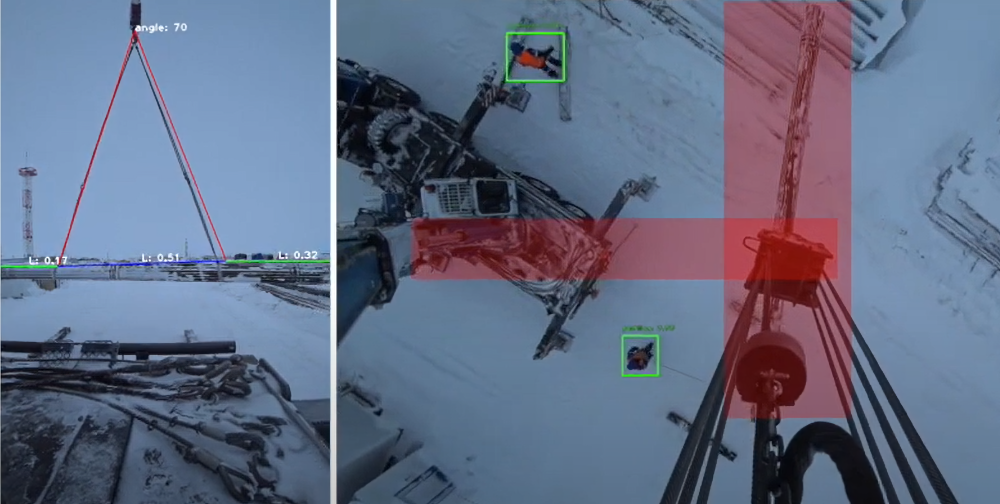

L'un des types de travail les plus dangereux dans toute production est le travail de chargement et de déchargement. Mais même ici, il y avait une application pour la vision par ordinateur, qui vous permet d'avertir l'opérateur d'un danger potentiel et réduit ainsi la probabilité d'une urgence.

La caméra, montée sur la flèche de la grue, est dirigée perpendiculairement vers le bas. Les algorithmes de vision industrielle détectent les personnes et les suivent. Les zones dangereuses («rouges») sont la zone sous la flèche et la zone dans le sens du mouvement de la charge. Lorsqu'une personne entre dans la zone «rouge», l'algorithme signale au grutier d'arrêter le travail. De plus, il existe une caméra latérale qui détermine la position de la charge par rapport à l'horizon et l'exactitude de sa fixation aux câbles. En cas de roulis dangereux, un signal est donné à l'opérateur pour qu'il arrête le travail.

Processus de contrôle de chargement

Des conseillers intelligents pour les technologues

Récemment, les systèmes gagnent en popularité, ce qui aide les opérateurs et les répartiteurs à surveiller les paramètres des processus technologiques et à donner des conseils sur la modification des modes de fonctionnement des équipements ou sur la modification des paramètres cibles dans le système de contrôle de processus.

Aujourd'hui, de modestes tentatives d'implémentation industrielle de conseillers intelligents se limitent à des implémentations uniques et n'ont pas une large expertise dans le travail des usines. La tâche dans un proche avenir est de lancer des usines intelligentes.

Épilogue

L'article contient loin de tous les systèmes d'apprentissage automatique et de vision par ordinateur actuellement utilisés dans les usines de transformation. Un potentiel élevé et un large éventail de tâches à résoudre déterminent le rythme rapide de leur développement et de leur mise en œuvre.

Nous pouvons dire avec confiance que les systèmes de ML et de CV sont entrés en toute confiance dans l'industrie, comme cela s'est déjà produit avec l'automatisation standard, et les limites de l'introduction de ces technologies sont en grande partie dues au manque de spécialistes qualifiés, qui sont recherchés par les grandes entreprises.

Plus de cours