Systèmes autonomes, introduction de composants électroniques dans les centrales électriques et mise en réseau des véhicules - toutes ces innovations sont basées sur la technologie des semi-conducteurs. «Plus de 80% de toutes les innovations dans les automobiles modernes sont rendues possibles par la microélectronique», a déclaré Stefan Simon, expert en semi-conducteurs avec contrôle qualité. «Au total, une voiture moderne utilise environ 8 000 semi-conducteurs dans 100 unités de contrôle interconnectées. La puissance de calcul de chacun de ces appareils est supérieure à celle de la première fusée à atteindre la lune. "

L'Audi Semiconductor Lab suit les principes et les méthodes de gestion préventive de la qualité. Le laboratoire remplit une fonction importante de communication entre les différents services - il est le centre de contrôle qualité et d'analyse des conducteurs, ainsi qu'il s'occupe des technologies d'assemblage et de connexion. Tout cela fonctionne aussi bien en interne qu'en collaboration avec des partenaires de l'industrie et de la recherche.

En outre, le laboratoire est un organisme expert, car il effectue une évaluation intersectorielle et interdisciplinaire des composants et des assemblages, ainsi que des processus d'assemblage et de fabrication. Une autre de ses tâches est la qualification des employés de diverses spécialités. Cette large gamme de puissances et de capacités rend l'Audi Semiconductor Lab absolument unique dans l'ensemble de l'industrie automobile européenne.

Les experts du laboratoire évaluent les différents composants (propres assemblages de modules de contrôle) pour la pertinence, la fiabilité et la qualité de fabrication. Dans les premiers stades de développement, les employés créent et valident les exigences pour une puce qui sera plus tard utilisée dans les voitures (et ces exigences diffèrent considérablement de celles utilisées dans d'autres industries). La durée de vie moyenne d'un smartphone est de deux ans, tandis que celle d'une voiture est d'environ 15 ans. De plus, les cas d'utilisation et les charges auxquels les voitures sont soumises sont incomparables à ceux auxquels sont confrontés les smartphones. «Les semi-conducteurs doivent être conçus et fabriqués pour tenir compte des fluctuations de température, de l'humidité et des vibrations dans le véhicule», a expliqué Oliver Zentfleben, expert en semi-conducteurs.

Les composants sont également vérifiés pour leur résistance à l'usure temporaire, car des processus de vieillissement accéléré peuvent se produire dans la voiture. Parmi les différentes études dans ce domaine, on distingue le vieillissement accéléré en chambre thermique. L'analyse physique est également utilisée pour étudier les performances des appareils et leur comportement au vieillissement.

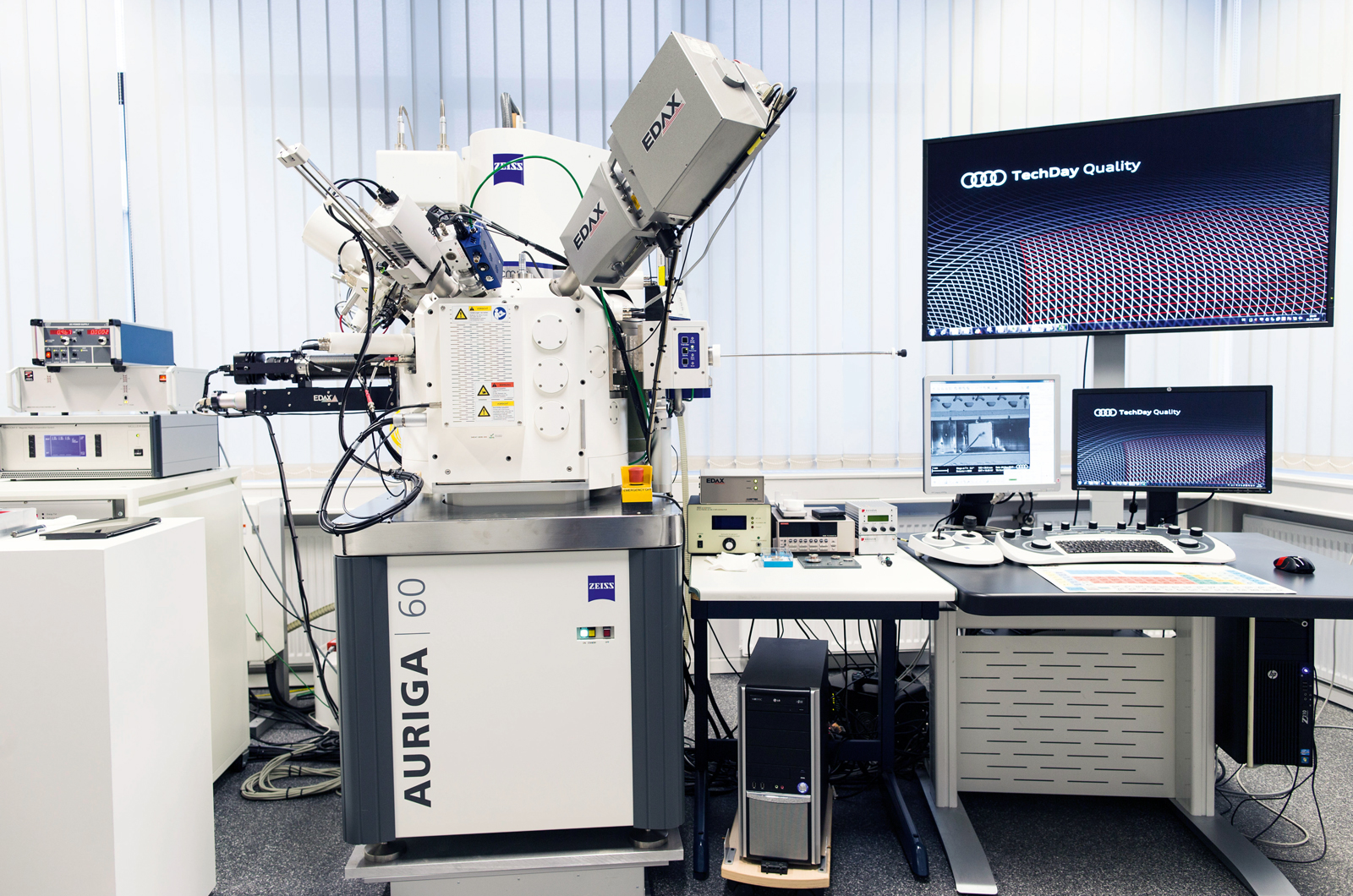

Analyse

aux rayons X Un appareil à rayons X moderne et un microscope électronique à balayage sont installés dans le laboratoire. Pour les procédures d'analyse spécifiques sur les puces à semi-conducteurs, les spécialistes du laboratoire travaillent avec des collègues du laboratoire de science des matériaux.

Par exemple, ils effectuent conjointement la préparation d'échantillons à l'aide de faisceaux d'ions focalisés (FIB) (à l'aide d'un microscope électronique à balayage qui émet des faisceaux d'ions focalisés). Toutes ces méthodes peuvent être utilisées pour vérifier les unités de contrôle pour les erreurs de série et de processus.

Digitalisation

Ces dernières années, les priorités ont considérablement changé. Malgré le fait que les conducteurs comparent les caractéristiques de différents véhicules et prêtent attention à leur conception, ils s'attendent également à l'introduction de technologies modernes. Des exemples de telles technologies incluent les données de trafic Audi Connect, la connectivité et l'intégration des smartphones et les systèmes modernes d'assistance au conducteur.

Pour répondre aux exigences des clients, l'industrie automobile doit de plus en plus utiliser et mettre en œuvre des technologies de pointe. Auparavant, les composants étaient considérés comme appropriés pour une utilisation dans les automobiles après des années d'utilisation dans l'électronique grand public. Désormais, les nouveaux composants apparaissent beaucoup plus rapidement dans les voitures et, pour garantir des performances élevées, ils sont pré-testés. Pour garantir des normes de qualité élevées, l'Audi Semiconductor Lab s'engage dans la formulation des exigences et l'évaluation de la technologie. Différentes normes de consommation (par exemple, des températures de 0 ° C à 40 ° C) sont comparées aux normes automobiles (de -40 ° C à 125 ° C) et les exigences de durée de vie sont vérifiées. Par exemple, l'application Audi MMI peut être utilisée pour afficher l'état du véhicule,climatisation ou contrôle du niveau de charge. Ainsi, la voiture est constamment connectée aux éléments de l'infrastructure et interagit avec eux, ce qui augmente considérablement la disponibilité des composants pour la mise en réseau. Il convient également de noter que certaines applications automobiles seront exploitées comme "toujours en cours d'exécution".

autoSWIFT —

Pour suivre le rythme élevé de l'innovation dans l'industrie et être en mesure de répondre rapidement aux nouveaux développements, AUDI AG s'associe à des entreprises leaders dans les secteurs des semi-conducteurs et de l'électronique. Par exemple, les bases d'une évaluation technologique standardisée seront jetées avec FZI Forschungszentrum Informatik, Globalfoundries, HOOD GmbH, Infineon Technologies AG et Robert Bosch GmbH. Le projet de recherche autoSWIFT vise à «accélérer les cycles de développement des systèmes électroniques tout au long de la chaîne de valeur des véhicules à valeur ajoutée». Le programme vise à introduire des composants électroniques innovants et de haute qualité dans les voitures basées sur les dernières technologies de fabrication, avec un développement et une intégration plus rapides que jamais. Quant aux exigences,qui sera présenté aux processus de développement à l'avenir, les employés étudient actuellement comment ils peuvent transformer la chaîne de valeur en un réseau à part entière.

Bond Tester

«Les collaborations d'entreprise et les développements collaboratifs interdisciplinaires sont conçus pour évaluer l'adéquation des technologies pendant la phase de développement et les intégrer dans les processus de conception de produits dès le début», explique Helmut Lochner, expert Audi Semiconductor Lab et chef de projet pour autoSWIFT. Cette approche mettra la technologie des semi-conducteurs en conformité avec les normes de qualité élevées de l'industrie automobile.

Technologie d'éclairage

Dans les nouvelles Audi A8 et Audi TT RS (consommation totale de carburant en litres aux 100 km: 8,2 - 8,5, émissions de CO2 en grammes par km - 187-194), la société utilise de nouveaux systèmes d'éclairage arrière utilisant la technologie OLED. Contrairement aux sources lumineuses à point unique (telles que les LED), les OLED sont des sources de surface. Leur éclat élève l'uniformité du rétroéclairage au niveau supérieur. Ils ne projettent pas d'ombres dures et ne nécessitent pas de réflecteurs, de LED ou d'autres composants optiques. Tout cela rend les unités OLED efficaces et légères, et leurs besoins en espace sont minimes. La division de l'éclairage OLED en petits segments contrôlables individuellement avec un agencement tridimensionnel permet le développement de nouveaux scénarios d'éclairage qui donnent aux concepteurs plus de liberté créative dans la conception et l'animation.

Chaque dispositif OLED contient deux électrodes (au moins l'une d'entre elles est transparente) et de nombreuses couches minces de matériaux semi-conducteurs organiques. La basse tension fait briller ces couches (200 fois plus fines qu'un cheveu humain). Tout cela a permis à Audi de transférer son ADN à la technologie moderne.

Le personnel du laboratoire a participé à un processus de test en plusieurs étapes auquel cette technologie a été soumise avant d'être introduite dans la production de masse. Les tests allaient du développement de modules de mise en œuvre spécifiques et de la validation de la technologie de base et des OLED au test des ensembles de feux arrière. Une attention particulière a été portée aux aspects uniques d'utilisation caractéristiques de l'industrie automobile (par exemple, vieillissement accéléré causé par l'environnement ou vieillissement passif classique).

La toute première utilisation de blocs OLED dans l'industrie automobile a nécessité le développement et l'analyse de paramètres spécifiques de cette technologie. Audi Semiconductor Lab a travaillé avec Engineering Development pour évaluer pleinement la technologie pour diverses applications pendant la phase de développement. Des faiblesses ont été identifiées et éliminées dans la technologie elle-même et dans les processus de fabrication des produits qui l'utilisent. Les exigences de la technologie OLED ont été identifiées pour les projets futurs et inscrites en tant que normes.

Électrification

Audi travaille activement à l'électrification de ses systèmes et au développement de concepts de mobilité verte. Une partie de ces projets concerne l'électronique de puissance - le cœur de tout véhicule électrifié. Au cœur de ces systèmes se trouvent les onduleurs PWM (en termes de technologie, c'est l'un des composants les plus exigeants).

Cet appareil convertit la tension continue de la batterie haute tension en courant alternatif triphasé pour alimenter le moteur électrique. Les semi-conducteurs hautes performances des onduleurs occupent environ 1 centimètre carré. Chacun d'eux doit transporter un courant de 100 ampères à une fréquence de 10 kHz. Malgré un refroidissement efficace, la perte de puissance qui en résulte dans la matrice entraîne un vieillissement rapide des connexions de contact électrique.

De l'Audi Q5 hybrid quattro (2011), puis de l'Audi Q7 e-tron quattro (2016; consommation de carburant en l / 100 km: 1,8 - 1,9; consommation d'énergie en kWh / 100 km: 18 , 1-19,0; émissions de CO2 en g / km: 48-50) et pour la prochaine Audi e-tron (2018), Semiconductor Labs a beaucoup fait pour le développement technologique de l'électronique de puissance. Par exemple, ils ont évalué les connexions de processus entre les microcircuits et les dissipateurs de chaleur, grâce auxquels ils ont vérifié les caractéristiques thermiques. Les mécanismes de vieillissement, dans ce cas, ont été évalués au même titre que les processus techniques appliqués à des technologies individuelles. Les processus techniques comprennent le brasage, le soudage et la cuisson - les technologies dites d'assemblage et de connexion. Les résultats des travaux des experts ont été d'une importance fondamentale pour la création d'une norme d'entreprise générale,qui a été partiellement révisée à la norme industrielle allemande en 2017.

RoBE - fixations sécurisées dans les véhicules électriques

Pour fournir des prévisions fiables de la durée de vie de chaque élément de fixation pendant la phase d'utilisation, Audi s'est associé à des partenaires industriels et à des chercheurs tiers dans le cadre du projet RoBE (Reliability of Mounts in Electric Vehicles). Le but de ce projet est au moins de prolonger la durée de vie de l'électronique grand public. Le projet, qui implique également les instituts de recherche Fraunhofer IZM et Fraunhofer ILT, vise à approfondir la compréhension de la diversité et des interdépendances dans les technologies d'association. De nouvelles technologies sont en cours de développement (comme le soudage au laser) et de nouveaux matériaux sont étudiés pour surmonter les limitations actuelles.

L'incitation la plus importante pour les instituts de recherche à mener des recherches conjointes sur des solutions innovantes est la mise en commun des compétences tout au long de la chaîne de développement de produits. Les critères d'évaluation et les normes d'essai pour les nouvelles technologies n'existent tout simplement pas. Ainsi, Semiconductor Lab participe à l'élaboration de spécifications de qualité dès les premières étapes de différents projets et favorise leur promotion dans diverses industries.

Automatisation de la conduite

La nouvelle Audi A8 est le premier véhicule de série au monde conçu pour une utilisation partielle des systèmes de conduite autonome de niveau 3 conformément aux normes internationales. Le système Audi AI peut prendre le relais dans la circulation lente à des vitesses allant jusqu'à 60 km / h, sur les autoroutes et sur les routes à plusieurs voies avec une barrière de voie physique. Lorsque vous conduisez l'IA, le contrôleur central (zFAS) analyse en permanence les informations environnementales en combinant les données de différents capteurs. Audi a également été la première entreprise à utiliser des scanners laser dans les voitures.

Le scanner augmente l'angle de vision du radar à longue portée de 35 à 145 degrés. Grâce au large champ de vision, le véhicule peut reconnaître plus tôt les autres usagers de la route et interpréter leur comportement (par exemple, quitter la voie). «Imaginez un scanner laser émettant des faisceaux de lumière qui balaient les environs d'une voiture en une fraction de seconde», a déclaré Robert Kraus, expert en technologie de fabrication chez Semiconductor Lab. Un miroir rotatif dans un corps compact dirige les faisceaux d'une diode puissante sur la zone de balayage. Le nouveau scanner détecte non seulement les obstacles, il peut également déterminer la distance exacte qui les sépare. Cela se fait en mesurant le temps entre l'émission d'un faisceau et sa détection sur la photodiode.

Les employés du Semiconductor Lab se préparent à mettre en œuvre des scanners laser dans le nouvel A8 depuis 2014. En collaboration avec le développement technique, ils ont développé des spécifications complètes pour la pièce elle-même et ses composants. Avant d'être utilisées pour la première fois dans l'industrie automobile, les diodes laser étaient utilisées dans l'électronique grand public, et avant même d'être soumises à de nombreux tests et analyses dans divers laboratoires. Sur la base des résultats de ces tests, les processus de fabrication des diodes ont été optimisés pour répondre aux exigences de qualité.