Dans les années à venir, l'industrie sera confrontée à plusieurs défis connexes:

- . , , , . , , .

- . , , , – , . , . , , , .

- . – , . , , . -, , , .

- Demande sociale pour une production respectueuse de l'environnement, rationnelle et socialement orientée. Ces entreprises fabriquent des produits en tenant compte des besoins actuels et futurs des consommateurs, des besoins des générations futures, et placent les personnes et les relations entre les personnes à la tête, plutôt que de traiter une personne comme une ressource. Les entreprises qui ne pensent pas aux clients, aux employés et à l'environnement dans lequel ils évoluent risquent de perdre à la fois les premiers et les seconds, laissant l'environnement à ceux qui sont prêts à s'y intégrer harmonieusement.

Ces tâches doivent être résolues ensemble. Dans le même temps, il est également nécessaire de réduire les coûts, la main-d'œuvre directe et indirecte, les frais généraux, d'élargir la gamme de produits ou de la personnaliser tout en réduisant les délais de mise sur le marché, la capacité à gérer le flux de produits et d'informations à un niveau de qualité en constante augmentation.

Le management dans le contexte de la valeur

En production, la gestion des flux d'informations et de ressources se déroule dans un environnement multifactoriel, dans les services de production, les services de planification, les services d'ingénieurs de procédés, de maintenance et de réparation, la logistique interne, la qualité, etc. Tous les processus doivent être coordonnés pour que les produits soient produits dans les délais et avec les niveau de qualité. Dans ce cas, il est nécessaire de prendre en compte tous les paramètres de l'équipement, des matières premières, des composants, de l'environnement et au niveau de la gestion - pour avoir une idée de l'état de production et des processus de production, une évaluation objective de leurs capacités, le coût de production, les améliorations possibles - pour prendre des décisions. Pour cela, des systèmes de gestion de la production sont utilisés.

Une production fonctionnelle dispose déjà d'un système de gestion de la production. Peut-être basé sur le flux de travail papier et les relations interpersonnelles. De tels systèmes ont le droit d'exister. Ils peuvent même être efficaces. Bien sûr, en fonction de la taille de l'entreprise. Cependant, à mesure que les exigences en matière de produits, de processus, de traçabilité et de généalogie des produits augmentent, à mesure que la gamme de produits auxquels les exigences s'appliquent augmente, le volume d'informations augmente et la complexité de la gestion augmente.

La probabilité d'incohérences de divers types augmente également.

L'utilisation de systèmes MES, généralement associés à des solutions APS (systèmes de planification de la production et de planification / planification), vous permet d'automatiser une partie du travail de routine mais pénible, ainsi que d'assumer les tâches de collecte et de fourniture d'informations pour différents niveaux de gestion de l'entreprise. Ce faisant, ils laissent plus de temps pour un travail qui crée de la valeur pour le consommateur et l'entreprise.

Il est important de comprendre ce qu'est la valeur. En l'absence de compréhension des besoins des clients internes et externes, une gestion d'entreprise efficace est impossible. Dans le concept de lean manufacturing, le concept de valeur est décrit par quatre points:

- Donnez au client ce qu'il veut . Ceux. le produit répond à toutes les exigences du client et / ou les anticipe dans une certaine mesure.

- , . .. , .

- , . .. , .

- , . .. , .

Pour le client, un produit qui répond à ces points est de haute qualité, c'est-à-dire correspondant adéquatement à l'ensemble des exigences relatives aux caractéristiques inhérentes. Compte tenu des défis décrits ci-dessus - les problèmes et la complexité des entreprises manufacturières modernes, la question se pose: comment les gérer dans de telles conditions?

À quoi servent les systèmes MES?

Comme toute entreprise commerciale, un actif de production doit être rentable. Puisque la fabrication crée un produit demandé par le consommateur, c'est la principale source de profit. Les processus impliqués dans le cycle de production ont un effet différent sur le coût du produit. Plus les processus sont efficaces, moins les pertes dues aux défauts, aux temps d'arrêt, aux réparations sont faibles, plus le prix de revient pour le fabricant est bas et plus son profit est élevé. Par conséquent, l'utilisation de différents systèmes automatisés ou l'installation de nouveaux équipements est toujours considérée dans le contexte de la réduction des coûts associés à l'inefficacité des processus et des opérations existants, ainsi que de l'impact sur la productivité et la qualité.

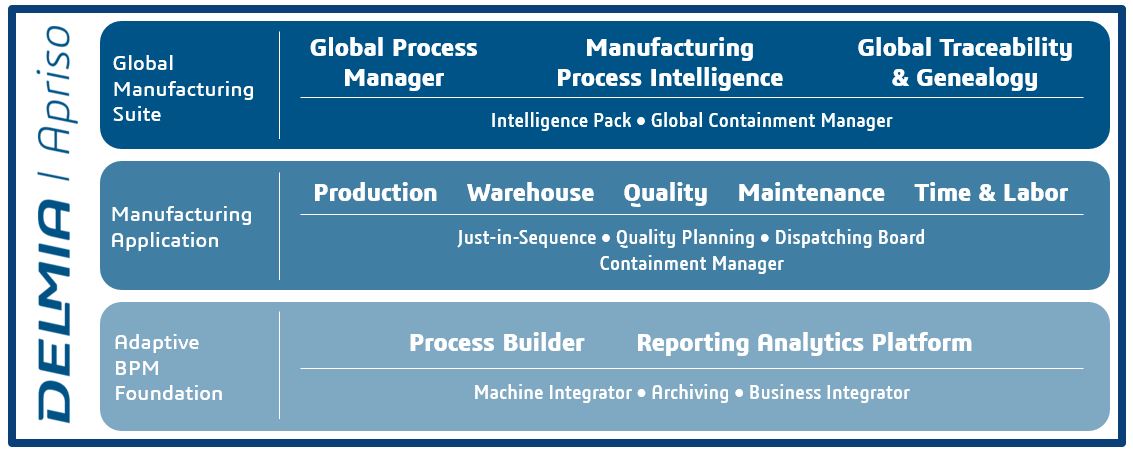

Systèmes d'exécution de fabrication (MES / MOM) tels que DELMIA Apriso , sont un outil qui nécessite non seulement des investissements financiers importants pour l'acquisition et la mise en œuvre, mais aussi une analyse approfondie et parfois une révision des processus commerciaux existants de l'entreprise. Ils doivent non seulement s'intégrer harmonieusement dans la structure existante de l'entreprise, mais également répondre aux attentes: assurer une gestion pratique, fournir des informations à jour et précises pour la prise de décision, répondre aux exigences actuelles et futures de la production et de la société.

La prise en charge des processus déjà construits vous permet de maintenir un environnement de travail confortable, de réduire le stress émotionnel et le stress au sein de l'équipe. Compte tenu de l'impact complexe des systèmes MES sur l'entreprise, leur mise en œuvre ne doit pas être un caprice ou une poursuite de la tendance à la numérisation. Ils doivent résoudre les problèmes qui concernent à la fois l'ouvrier de production et le propriétaire de l'entreprise de production, aider l'entreprise à devenir plus rentable et à se développer continuellement.

Flexibilité d'entreprise

H.-P. Wiendahl, Ph.D., a identifié trois types de flexibilité d'entreprise en tant que système. En les développant, vous pouvez travailler avec succès sur des marchés turbulents modernes, centrés sur le consommateur et ses valeurs:

- , , . , , , . , , , , .

- , , .

- Flexibilité stratégique, capacité à long terme d'une entreprise à répondre à un marché en évolution. Dans un contexte de flexibilité stratégique, l'ensemble de la production et sa capacité à s'adapter aux besoins du marché sont considérés.

Pour réaliser les trois types de flexibilité d'entreprise en tant que système, il est nécessaire de combiner avec succès des outils et des méthodes dans le domaine de la gestion de l'organisation et des solutions numériques modernes pour la gestion des processus et des opérations de production.

Numérisation et production au plus juste

La fabrication au plus juste est l'un des concepts de gestion. Ce concept a prouvé la cohérence et l'efficacité des méthodes utilisées dans les entreprises de diverses industries. Axé sur la satisfaction des besoins du client conformément aux valeurs attendues, il vous permet de réduire les coûts non directement liés au processus de production, en éliminant les types de pertes connus.

Outre l'utilisation courante d'outils de production allégée pour résoudre les problèmes émergents, ses tâches importantes sont l'organisation de la chaîne de valeur - aligner les processus et les opérations dans une séquence correspondant aux processus de travail sur un produit et améliorer les opérations elles-mêmes. Cela nécessite souvent de réviser la disposition actuelle, de déplacer les équipements et d'analyser en profondeur les opérations pour évaluer la valeur ajoutée réelle, ce qui prend du temps.

En cas de modification de la nomenclature ou de la configuration des produits, un nouveau cycle de telles actions peut être nécessaire. Et ces actions doivent être raisonnablement évaluées pour que tout n'ait pas à être refait.

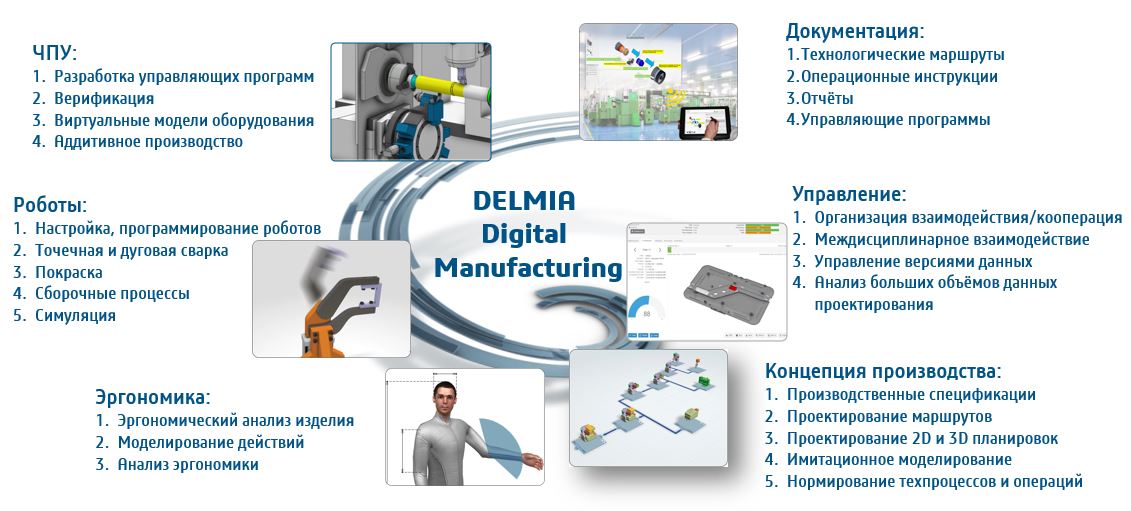

Outils de fabrication numérique de Dassault Systemes

Pour travailler avec de telles tâches, il est efficace d'utiliser des solutions issues du domaine de la production numérique (fabrication numérique). Ils vous permettent de simuler un processus de production dans un environnement tridimensionnel avec la mise en place d'équipements dans des ateliers, d'élaborer des itinéraires technologiques et d'analyser les opérations de transformation des produits. Ces fonctions sont mises en œuvre par DELMIA Digital Manufacturing.

Pour les industries existantes, cela permet de voir la dynamique des flux actuels, de détecter les goulots d'étranglement et de modéliser un nouvel état avant de décider des changements physiques. Cela vous permet d'évaluer l'efficacité des changements prévus, d'évaluer les opérations de traitement, sans interférer ou interrompre le processus physique réel. De plus, il est possible de simuler des opérations intensives pour l'opérateur et d'évaluer non seulement le temps nécessaire pour créer de la valeur, mais aussi l'ergonomie des opérations pour créer un environnement de travail confortable.

L'utilisation de tels outils pour les installations de production projetées vous permettra d'éviter les erreurs et de lancer le processus le plus efficace du premier coup, en tenant compte des locaux, des équipements, des outils et du niveau de demande attendu.

Lorsque de nouveaux produits sont lancés en production, l'utilisation de telles solutions permet de simuler le processus futur dans un environnement virtuel, de planifier le placement de nouveaux équipements ou d'évaluer l'adéquation de l'existant, ainsi que l'assemblage du produit.

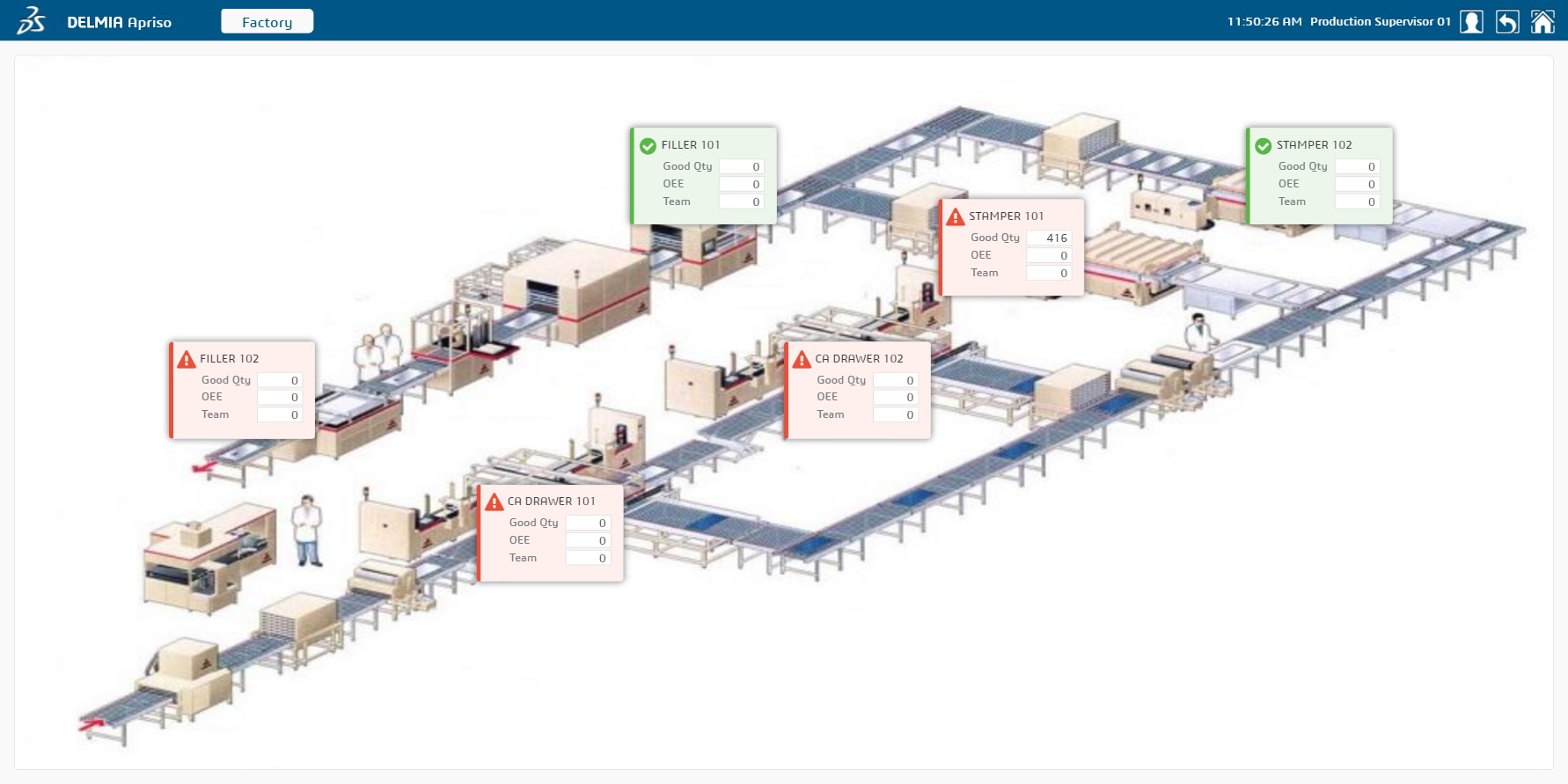

L'utilisation de systèmes MES (tels que DELMAI Manufacturing & Operations) vous permet de construire le processus d'interaction entre les services d'ingénierie et de production de manière à minimiser le temps passé sur des travaux non créateurs de valeur, par exemple, notification de non-conformité ou réception d'instructions au point d'utilisation, comptabilisation des opérations pour contrôle qualité et opérations entre les unités de production pour assurer le réapprovisionnement en temps opportun des niveaux de stocks sur les sites et leur déplacement en aval.

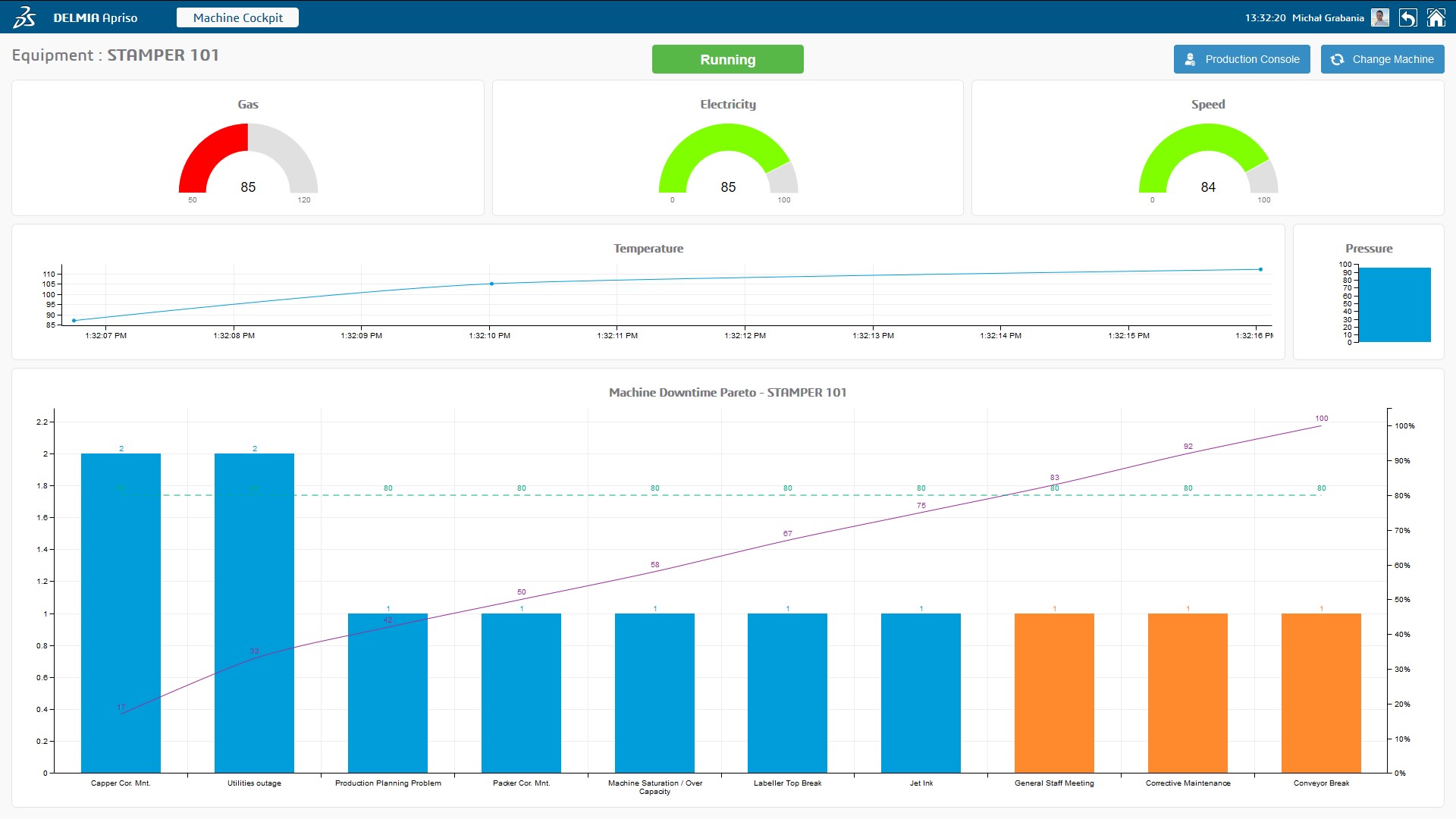

L'analyse des données reçues de l'équipement permet d'intégrer des notifications automatiques ou manuelles pour les employés de maintenance et de réparation, d'augmenter l'efficacité de l'utilisation de l'équipement et de recevoir des informations sur son état, en calculant automatiquement ses indicateurs d'efficacité. Il est également possible de planifier la réorganisation des composants ou des outils de maintenance selon des processus de maintenance prédéfinis.

Ainsi, des solutions numériques pour automatiser la gestion des processus de production, y compris les processus de logistique interne, de MRO et de gestion de la qualité, permettent de réaliser et de maintenir une flexibilité opérationnelle de production à un coût minimal. Les solutions qui vous permettent de simuler la production au niveau de l'atelier ou d'évaluer les opérations elles-mêmes avec APS ( DELMIA Ortems ) offrent une flexibilité tactique. Et l'utilisation de ces outils en conjonction avec des solutions de plateforme (telles que 3DEXPERIENCE ) qui connectent toutes les équipes, y compris les ventes et le marketing, vous permet de réaliser pleinement la flexibilité stratégique.

Il est nécessaire pour le développement rapide d'un produit requis par le marché, l'analyse de la faisabilité de sa production, l'évaluation de la production elle-même et le développement continu du produit et de l'entreprise sur la base des commentaires des clients.

Où commencer

L'introduction de systèmes de cette classe ne devrait pas être un caprice dans la poursuite de la numérisation. Cela nécessite non seulement des investissements financiers importants qui devraient porter leurs fruits, mais aussi une analyse des processus actuels afin de comprendre leurs capacités, leurs compétences existantes et leurs éventuelles difficultés. De plus, un énoncé clair du problème est nécessaire - ce que la numérisation devrait résoudre, quels indicateurs ne sont pas atteints, quels problèmes existent, etc.

Puisque les solutions ne sont pas encadrées, mais représentent un ensemble assez large d'applications de différentes fonctions, mais interagissant les unes avec les autres, il est impossible d'évaluer indépendamment l'applicabilité sans connaître la gamme complète de leurs fonctions. Attirer des spécialistes compétents dans le domaine de la production numérique et du conseil en production vous permettra d'avoir un aperçu de l'état actuel de la production et de voir le chemin probable du développement dans un court laps de temps.

Société Dassault SystèmesComme toute première étape vers la mise en œuvre de systèmes de gestion de la production, il propose de mener une courte enquête commerciale gratuite d'une journée et demie sur l'évaluation de la maturité DELMIA de la production auprès des principaux employés de l'entreprise. Cela permettra d'identifier les besoins existants, d'évaluer la maturité numérique des processus, d'identifier les points de croissance et de former une stratégie de développement numérique de haut niveau axée sur les objectifs de l'entreprise, ainsi que des plans de coopération future.

Veut en savoir plus? Suivez les liens, écoutez les enregistrements des webinaires!

SOLUTION DE PLANIFICATION DE LA PRODUCTION POUR UNE ENTREPRISE: APERÇU DE L'APPROCHE ET MISE EN ŒUVRE DANS LE SYSTÈME DELMIA ORTEMS PLANIFICATION ET OPTIMISATION DE LA PRODUCTION AUTOMATIQUE DE COMPOSANTS

DANS DELMIA ORTEMS APS-SYSTEM