Production

L'année 2020 a été marquée par le passage de la production à l'installation de plusieurs des composants les plus importants du tokamak international. Nous parlons du premier secteur de la chambre à vide, de plusieurs aimants du champ toroïdal à la fois, de la première bobine du champ poloïdal, de la base du cryostat et de nombreux éléments plus petits, mais non moins importants.

Fin 2019, la Corée du Sud a achevé le soudage et l'assemblage du premier secteur de la chambre à vide (sur 4 fabriqués en Corée). Il s'agit d'un produit complexe pesant 440 tonnes - un navire à deux parois avec des parois jusqu'à 60 mm d'épaisseur (en moyenne - 40) et une structure complexe entre les parois (voici les éléments de fixation du premier mur et les assemblages de bioprotection en acier). Le premier du genre secteur de la chambre à vide du tokamak ITER À propos, les éléments de protection sont de tels blocs d'acier au bore, dont la production de 9000 unités a été achevée en Inde en 2020. La tâche de production est grandement compliquée par la géométrie du secteur, avec des surfaces à double courbure omniprésentes, dans le contexte des plus hautes exigences de précision de fabrication.

Le fabricant coréen a publié une bonne vidéo, qui montre le travail titanesque pour créer ce produit.

Cependant, le miracle des chaînes de production est en marche - le deuxième secteur coréen est en route, qui devrait être achevé au premier semestre 2021, puis 2 derniers, attendus à Cadarache d'ici la fin de 2022.

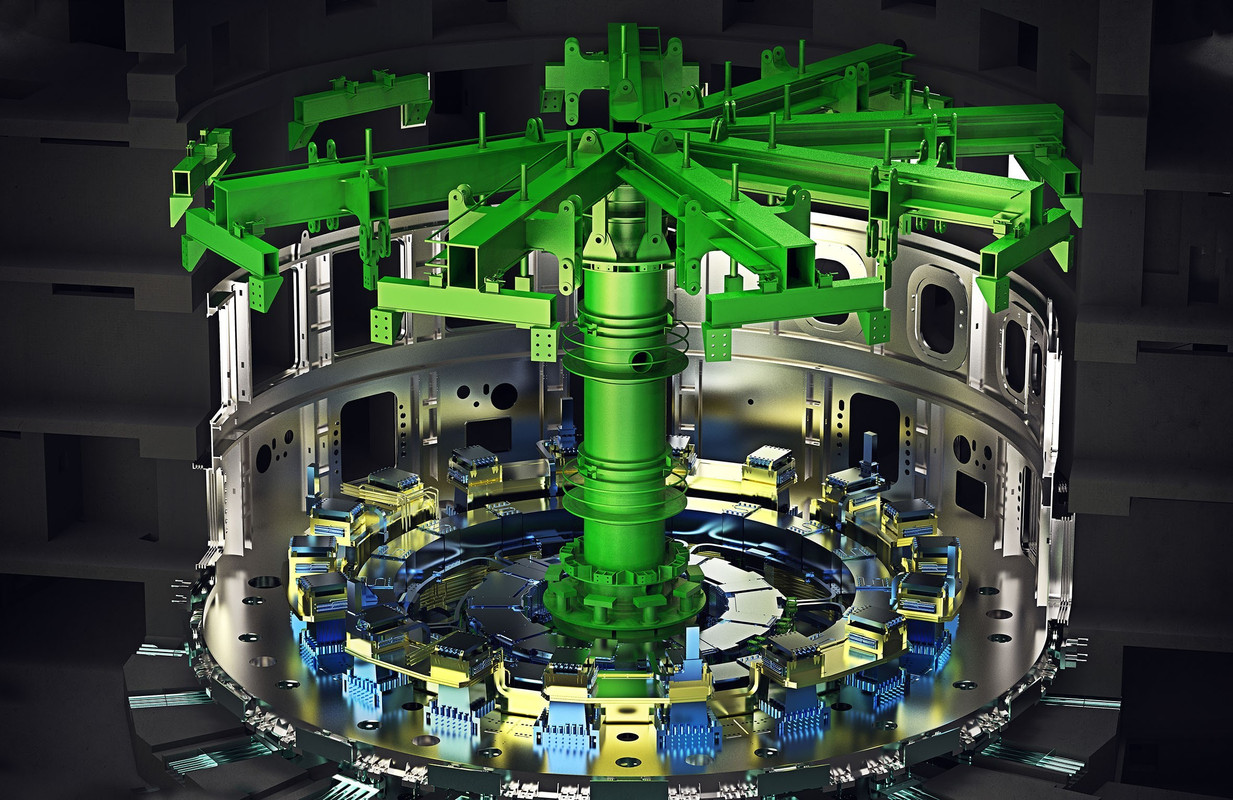

Dans le processus d'assemblage d'un tokamak en une seule chambre, il faut beaucoup de matériel lourd (nécessaire pour économiser). géométrie), également fabriqué en Corée. En particulier, nous avons besoin d'une colonne centrale et de suspensions radiales actives, colorées en vert dans l'image ci-dessous.

Ainsi, en 2020, ces éléments ont été produits et testés, et déjà en 2021 ils devraient être utilisés.

Avec chaque secteur de la chambre à vide, deux bobines de 320 tonnes du champ toroïdal sont installées dans la mine - les aimants les plus puissants du monde aujourd'hui. La production de 18 de ces aimants a débuté dès 2009 et comprenait 6 grandes étapes: la production de câbles supraconducteurs, de cartes radiales, l'assemblage de longueurs supraconductrices, l'assemblage de bobines, la production de corps de bobines, l'assemblage de bobines. Et enfin, en 2020, des bobines prêtes à l'emploi ont commencé à rouler sur les convoyeurs japonais et européens, dont il y avait déjà 5 bobines prêtes à l'emploi à la fin de l'année. Les deux premières bobines toroïdales terminées sur le site de Cadarache en préparation de l'assemblage avec le premier secteur de la chambre toroïdale.

Et un peu plus tôt - dans le processus de soudage de l'ouverture à travers laquelle le paquet d'enroulement du câble supraconducteur a été inséré dans le corps de puissance de la bobine.

Et encore une photo du même processus pour une meilleure compréhension de l'échelle.

Et voici un autre processus technique - remplir l'intérieur de la bobine d'époxy, pour lequel elle doit être chauffée et inclinée de 10 degrés.

Étonnamment, au début du projet, ces aimants étaient considérés comme l'un des principaux défis technologiques, déterminant en grande partie son calendrier et son coût. Cependant, l'industrie s'est brillamment acquittée de cette tâche. Entre autres, il faut noter le VNIIKP russe, qui fabriquait 22 kilomètres de câble supraconducteur à partir de brins TVEL, qui se trouve maintenant à l'intérieur des aimants finis.

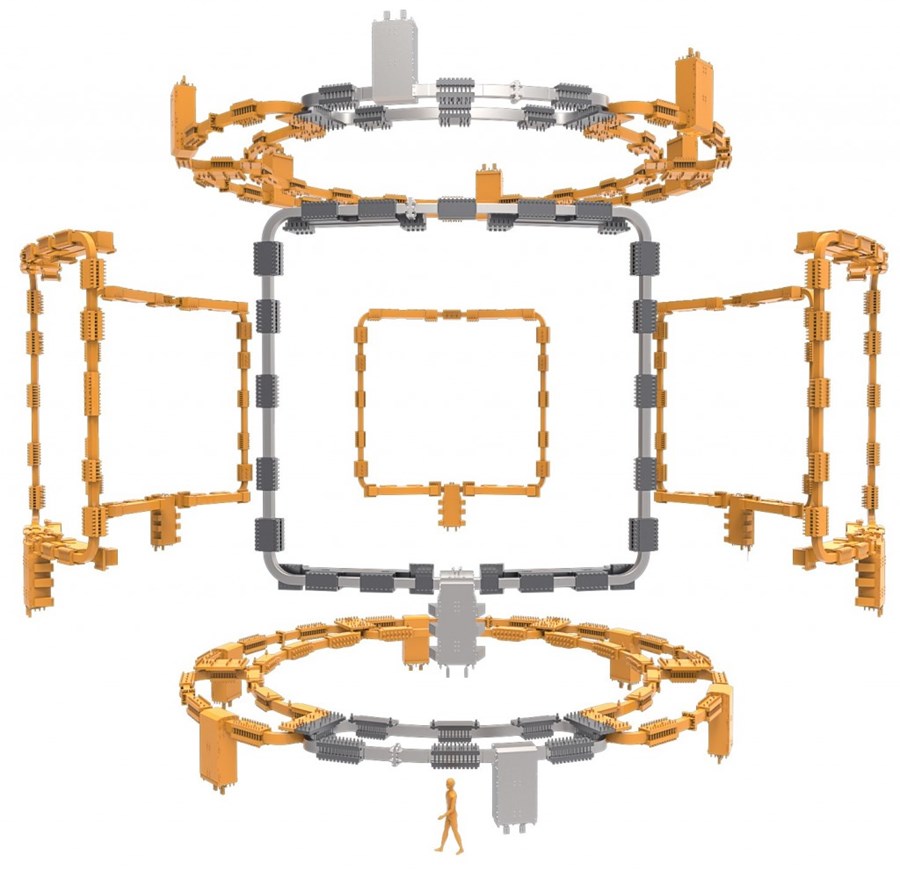

En plus des aimants toroïdaux, il existe 4 autres types dans le tokamak: un solénoïde central, des aimants poloïdaux, correcteurs et chauds dans la chambre pour la stabilisation verticale et la suppression de l'ELM. Du point de vue du planning de montage, les plus importants sont les bobines poloïdales PF6 et PF5 et un jeu de 6 aimants correcteurs inférieurs.

Les 18 aimants de correction seront situés dans cette configuration. Ces "petits" aimants à 32 ou 40 spires d'un câble supraconducteur avec un courant de 10 kA sont nécessaires pour la correction de champ contrôlée des aimants principaux.

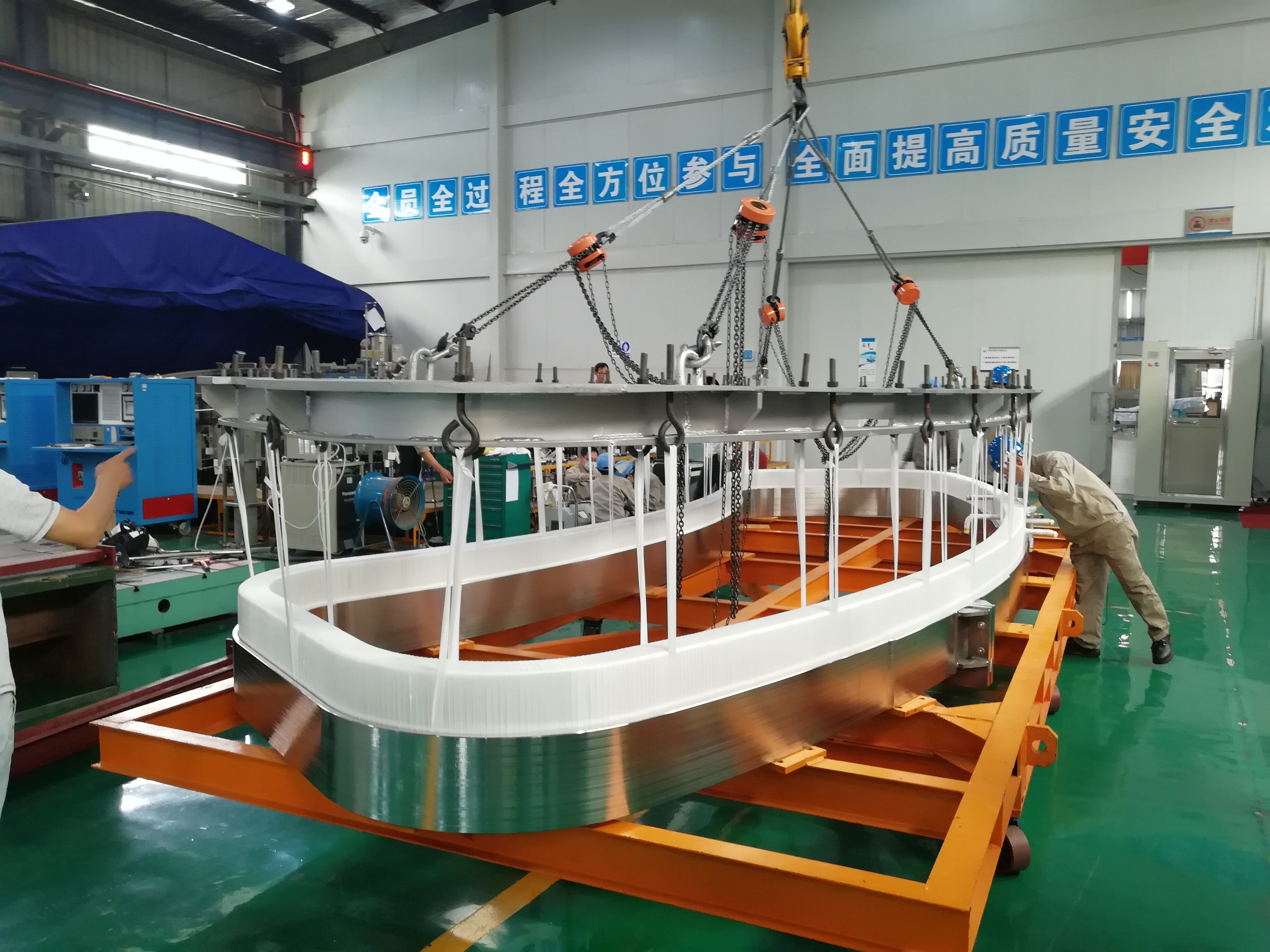

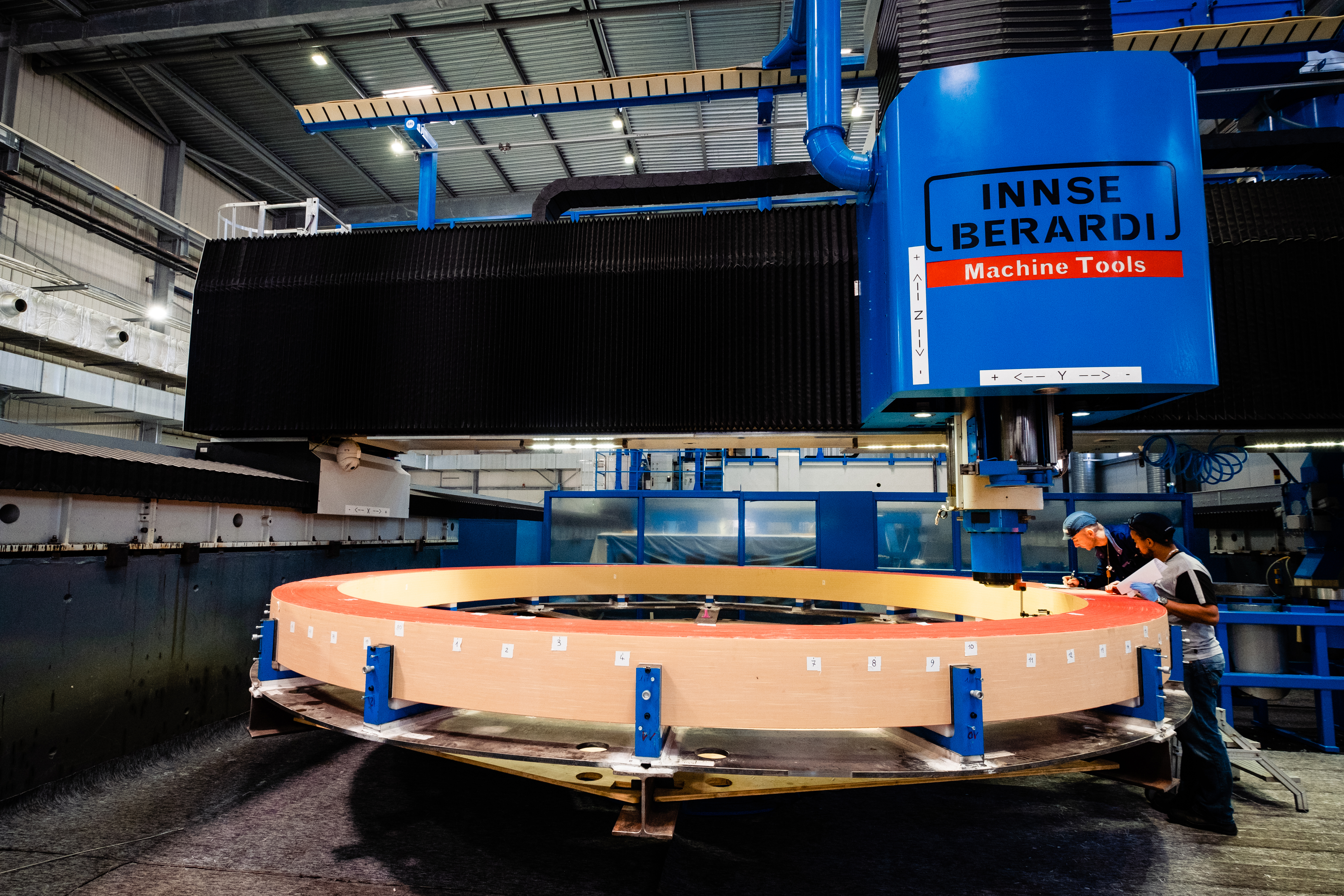

Le PF6 a été fabriqué en 2019 en Chine, mais n'a atteint Kadarash qu'en septembre et, je suppose, la pandémie n'était qu'une excuse et il s'agissait de jambages amovibles. D'octobre à fin décembre, des tests à froid du PF6 ont été effectués et enfin, la beauté de 400 tonnes est presque prête à être installée dans la partie inférieure de la base du cryostat (à partir de laquelle elle se déplacera ensuite vers les supports au fond du «beignet» lors de son assemblage dans la mine). Bobine PF6. En cliquant sur l'image, vous pouvez ouvrir la taille réelle et regarder ses détails - jonction des couches entre elles, refroidissement des collecteurs d'hélium et des câbles des capteurs de température et de tension

Une autre bobine PF5, de 17 mètres de diamètre, a été réalisée immédiatement sur le site ITER, avec les 4 autres poloïdales dont les dimensions ne permettent pas de les transporter. À la mi-décembre, il a été installé dans un banc d'essai et dans quelques mois on peut s'attendre à une livraison.

La situation avec les bobines de correction supraconductrices est nettement plus triste. En 2018, la Chine, responsable de leur fabrication, faisait état de l'achèvement de la production du premier aimant et de l'envoi des premiers aimants fin 2019. Fin 2019, il s'agissait de tester l'aimant et d'envoyer les 4 premières pièces début 2020. Cependant, aujourd'hui, la livraison ne l'a pas été. arrivé, en tout cas, il n'a été annoncé publiquement nulle part. Malheureusement, les bobines de correction ne peuvent pas être installées après le début de l'assemblage de la chambre à vide, donc si les Chinois ne veulent pas perturber le calendrier d'assemblage, ils doivent se dépêcher avec cet élément.

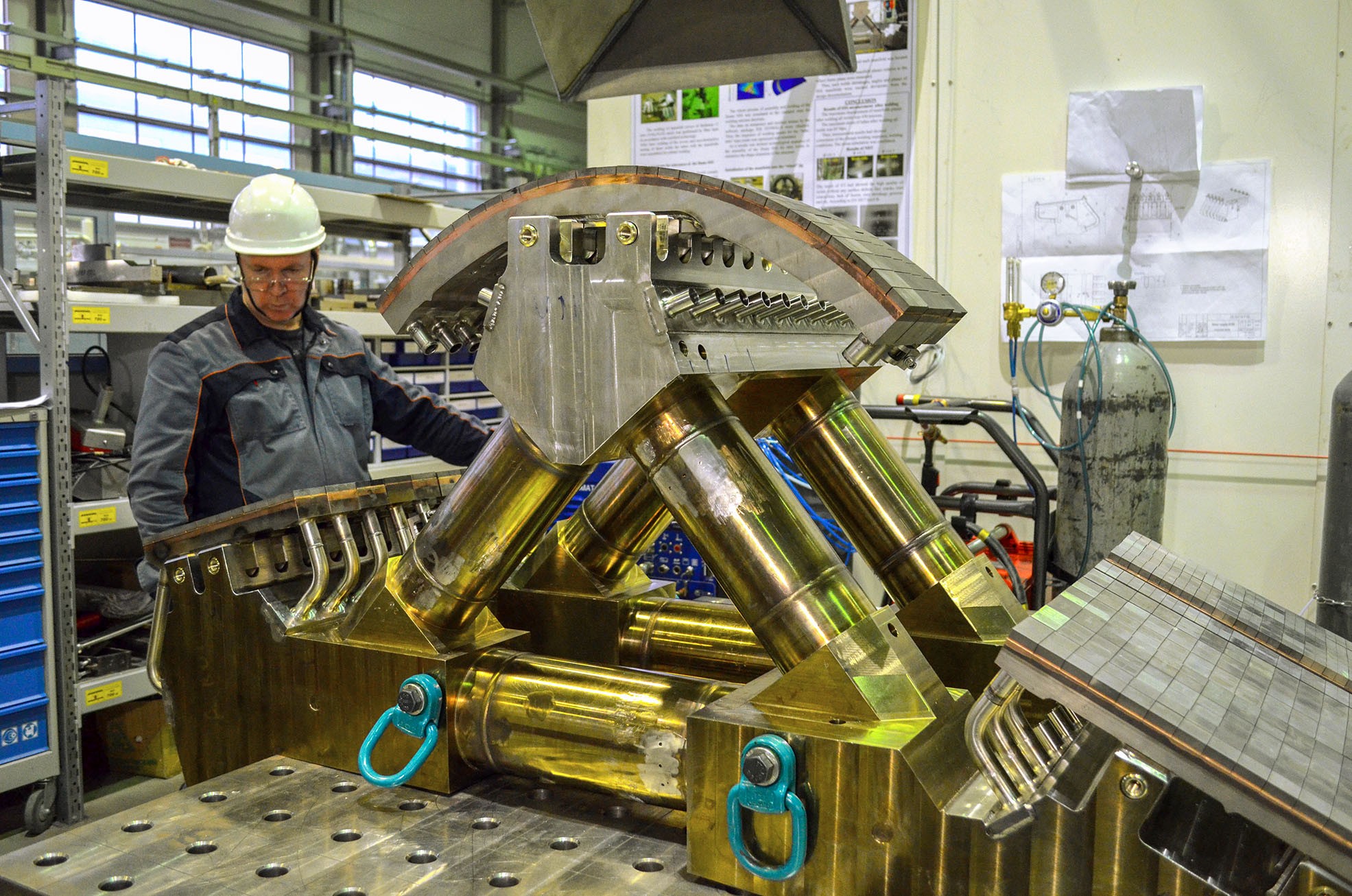

Le processus d'insertion de l'enroulement supraconducteur de la bobine de correction inférieure dans le boîtier en acier de puissance, 2018.

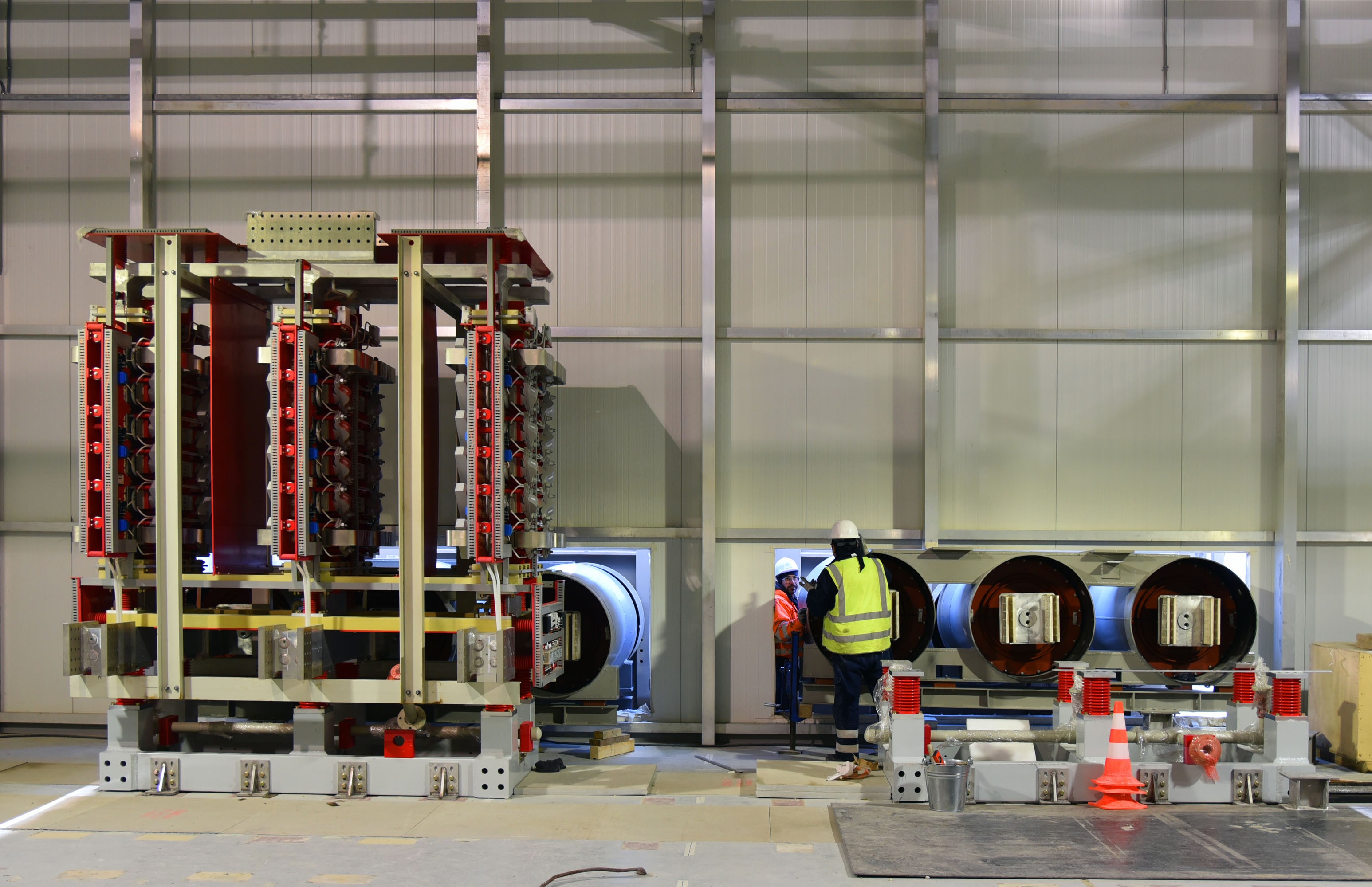

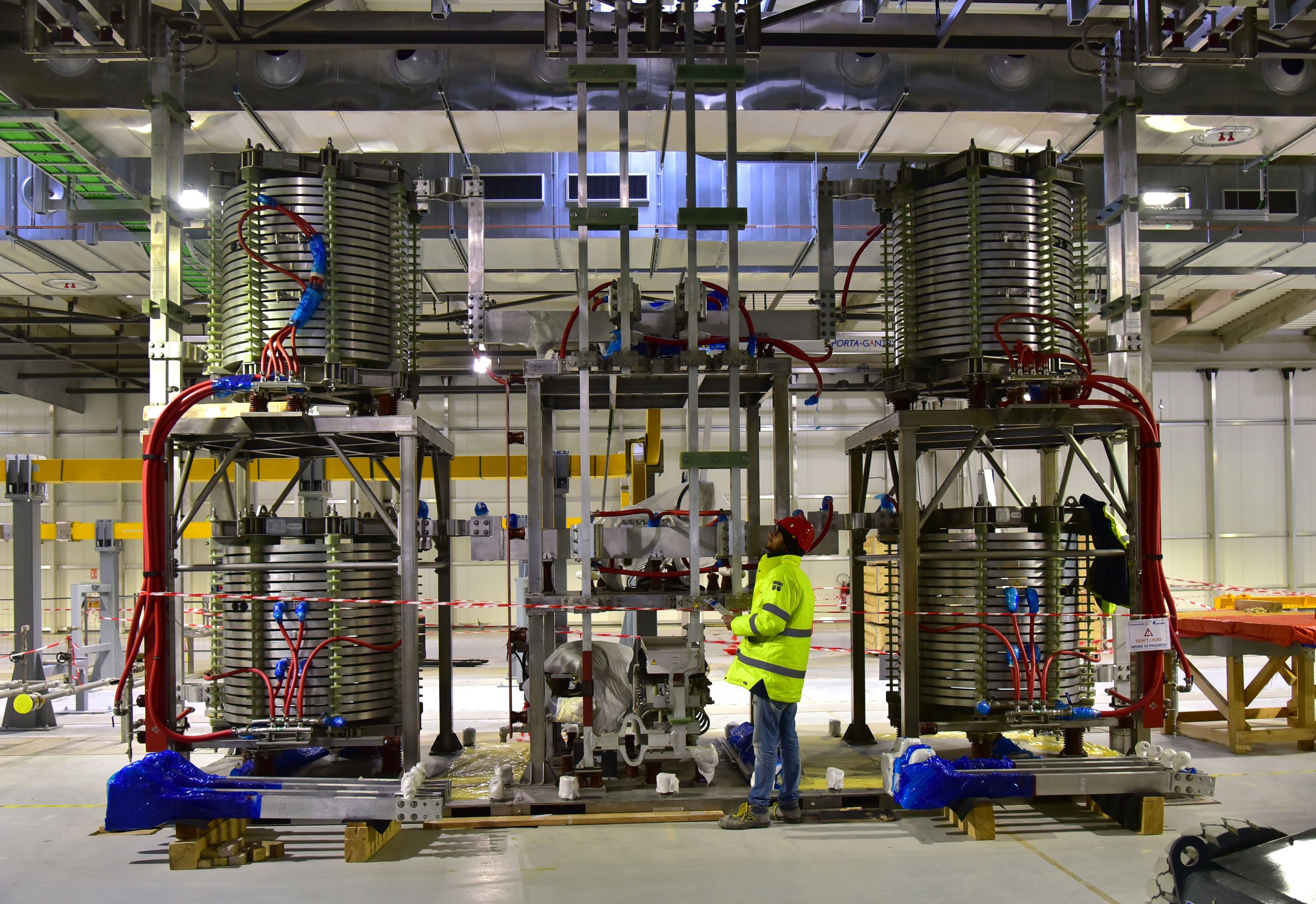

En 2020, les éléments du système d'alimentation des aimants ITER ont été activement produits et installés. Permettez-moi de vous rappeler que bien que les aimants soient supraconducteurs, et qu'il semble que vous ne puissiez pas les alimenter, la physique des tokamaks nécessite de changer (parfois très fortement) l'intensité du champ et, par conséquent, le courant lors du lancement. Compte tenu des dimensions physiques des aimants et de l'énergie de champ stockée en eux, la puissance des convertisseurs qui contrôlent le courant est énorme. En 2020, des redresseurs synchrones à thyristors série d'une capacité de 10 à 50 mégawatts, fabriqués en Corée du Sud et en Chine, ont commencé à arriver sur le site de Cadarash. Un autre élément important, dont l'expédition a commencé l'année dernière, concerne les modules de commutation russes: les 10 premiers des 150 équipements sont partis pour la France en novembre. La production et la fourniture de jeux de barres en aluminium pour 20 lignes d'alimentation magnétique se sont également poursuivies.

(12- ) …

… , .

FMS ~50 . , — «» — «», ( )

Plusieurs histoires de production intéressantes concernent la cage d'alimentation du système magnétique. La combinaison de 15 mégaampères de courant plasma et de champs de 6-13 Tesla génère dans des aimants des forces de direction complètement diverses allant jusqu'à des dizaines de milliers de tonnes. De nombreuses mécaniques délicates sont utilisées pour maintenir la géométrie du système magnétique, flexible dans un sens et rigide dans l'autre.

Essayons de plonger dans les détails ici et examinons un appareil responsable de la pré-tension du solénoïde central. Une vue très détaillée du solénoïde central avec toutes ses structures mécaniques. Et voici l'un des détails de la structure de l'AC. Les lecteurs attentifs diront lequel.

Le solénoïde central, dont 6 modules magnétiques sont à différents stades de production (en particulier, 1 est déjà complètement prêt) sera tiré dans le sens longitudinal avec une force de 21 000 tonnes.

Pour comprendre les chiffres dans les "terrains de football" - pour un tel effort, vous n'aurez besoin que de 2 presses.

Pourquoi est-ce nécessaire? Le fait est que pendant le processus de démarrage dans le CS, le courant diminuera rapidement à zéro et à des valeurs fortement négatives, et dans différents modules à des vitesses différentes. À un moment donné, ils commenceront à se pousser les uns les autres et, pour stabiliser la structure, un système de pré-tension est nécessaire.

Un module CA presque prêt à l'emploi en cours de vérification de la géométrie. Le poids de ce produit est de 109 tonnes.

Pour cela, des plaques d'acier longitudinales et des blocs de tension spéciaux sont utilisés, 9 jeux pour toute la structure centrale. Chaque bloc tendeur comporte 5 boulons qui viennent en appui contre le module CA supérieur et tirent la partie inférieure du CA par les plaques longitudinales, créant ainsi une compression.

Le bloc de clé supérieur repose contre l'élément bleu en dessous et tire la partie inférieure du solénoïde vers lui-même à travers la plaque d'attache.

Passons maintenant des dizaines de milliers de tonnes abstraites aux 467 tonnes spécifiques que chacun des boulons doit créer. Est-ce beaucoup ou peu? En serrant le boulon avec une clé standard, nous pouvons créer une force axiale environ 70 à 80 fois la force sur une clé ordinaire et 200 à 400 fois sur une clé bien allongée. Dans ce cas, il s'agirait d'appliquer un effort de 1,2 à 1,5 tonne sur une clé de 9 mètres. Ce sont des valeurs irréalistes, c'est pourquoi l'idée d'utiliser des tendeurs hydrauliques surgit. Malheureusement, il est interdit d'utiliser des outils remplis d'huile sur les aimants ITER et il n'y a pas assez de place pour la tête hydraulique d'un outil standard. Par conséquent, aujourd'hui, 2 options sont envisagées - soit un tendeur hydraulique spécialement conçu avec de l'eau, soit des boulons spéciaux appelés le tendeur multi-vérin. Ce sont des tendeurs mécaniques très intéressants,activement utilisé là où trop de tension est nécessaire.

Vidéo promotionnelle détaillant MJT. En bref, de petits boulons butent sur la rondelle et retirent le corps du boulon principal.

Pour le cas considéré, un MJT avec 24 boulons-inserts serait nécessaire, la tension était de 20 pas et seulement ~ 120 000 opérations de serrage des boulons-inserts, ce qui nécessiterait 1,5 mois de travail de plusieurs équipes. Telle est la bagatelle.

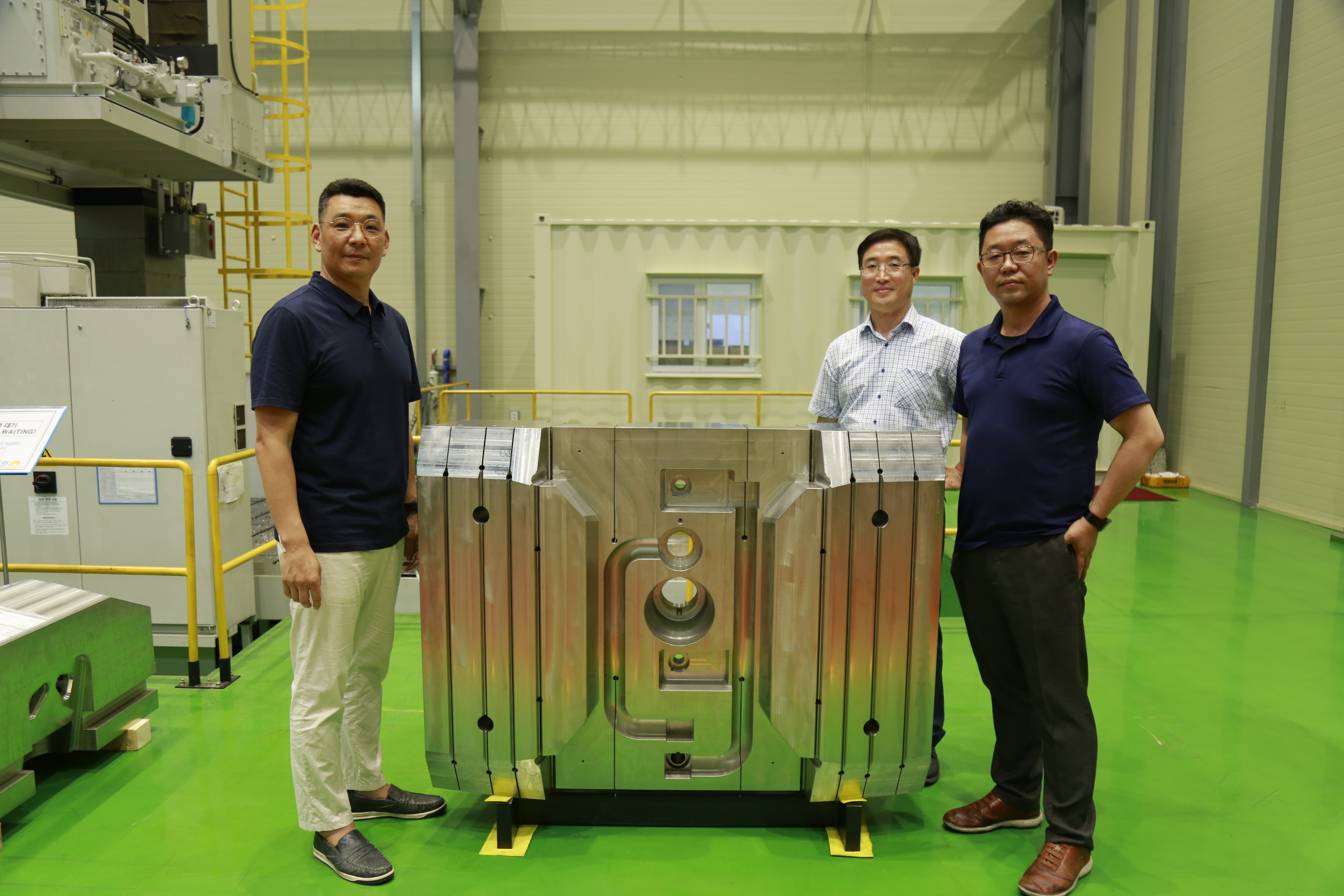

Un MJT expérimenté pour ITER CS est installé dans l'appareil pour mesurer la tension générée.

Vous pouvez également noter le support astucieux du CS, sur lequel il est attaché par le bas aux bobines toroïdales afin que les mouvements radiaux du TC ne déplacent pas l'axe du CS. Cela sera également facilité par un ensemble d'anneaux en fibre de verre précontraints, qui élargiront le TC par le bas et par le haut. Ces anneaux ont été fabriqués en France en 2019-2020 et iront prochainement dans le puits du réacteur.

Quelques nouvelles de la production liées à l'intérieur de la chambre à vide. Ces dispositifs ne seront pas nécessaires de sitôt, mais il s'agit de l'une des parties les plus difficiles de l'ITER - vide poussé, rayonnement, charges thermiques les plus puissantes du plasma et géométrie complexe. Ces dispositifs comprennent le «premier mur» - panneaux activement refroidis doublés de béryllium, qui feront face directement au plasma ...

Un prototype de l'un des 440 panneaux de la première paroi

... des blocs de protection, qui sont des produits en acier d'environ 5 tonnes remplis d'eau, dont la tâche est d'absorber les neutrons et en partie le rayonnement gamma d'une réaction thermonucléaire. C'est sur eux que seront fixés les panneaux du premier mur.

La première unité de protection coréenne en série (la Corée est responsable de la production de 220 unités)

Et, enfin, le divertor, un dispositif sur lequel le plasma thermonucléaire va s'écouler (après quoi il est refroidi et pompé, assurant ainsi la purification du plasma circulant). Le divertor sera installé dans une chambre à vide ~ 2030, mais la production de ses principales surfaces de travail, doublées de tungstène, l'industrie est déjà éveillée, essayant de comprendre la profondeur du gouffre technologique dans lequel elle devra descendre.

Élément de divertor européen

et élément de divertor russe

Même à partir de la partie «réacteur» du projet, en 2020, le couvercle du cryostat a été achevé, bien sûr, frappant par sa taille absurde (rappelez-vous - son diamètre est de 30 mètres). Parmi les systèmes «externes», on peut noter la production en cours de gyrotrons de fabrication japonaise et russe. Il est étonnant, bien sûr, de voir à quel point la production de composants dans un tel projet est inégale. Les tubes radio high-tech les plus sophistiqués, que 3 sociétés dans le monde sont capables de produire, sont déjà réalisés avec une marge par rapport aux plans d'origine, et les supports «simples» pour aimants toroïdaux ont 2 ans de retard sur les termes.

Les gyrotrons japonais s'ennuient en attendant le montage. À propos, les brides blanches qui nous font face sont la sortie du rayonnement micro-ondes et la fenêtre à l'intérieur est en diamant.

L'Inde a continué de fournir des segments de cryoline, qui sont des tuyaux sous vide d'un diamètre décent, à l'intérieur desquels sont posés des tuyaux contenant des liquides et des gaz et des écrans cryogéniques sont installés.

Soudage de canalisations de cryoline au fond du sous-sol B1 du bâtiment tokamak.

En conclusion de la section «production», je voudrais montrer un autre point, plus vraisemblablement sur l'installation, mais néanmoins - les portes de radioprotection ITER. En raison du fait que jusqu'à 45 grandes pénétrations - orifices sont organisés dans le "beignet" de la chambre à vide, le puits du réacteur est entouré de 45 chambres à orifices - des pièces dans lesquelles se trouve la suite de l'équipement entrant dans ce port. Pour organiser la biosécurité dans ces ouvertures contre les rayonnements neutroniques et gamma du réacteur, dont le débit de dose sur la paroi du réacteur atteindra ~ 100000 roentgens par heure, des bouchons de blindage neutronique en carbure de bore, acier et eau et la biosécurité contre les rayonnements gamma sous forme de bouchon en béton seront organisés. Cependant, pour éteindre tout ce qui passait le long de l'équipement et protéger les bâtiments environnants, une porte de 100 tonnes remplie de béton lourd a été installée à l'extrémité de chaque chambre bâbord.Au total, 60 de ces portes ont dû être installées dans le bâtiment réacteur, qui a été achevé à l'automne 2020.

Recherche et développement

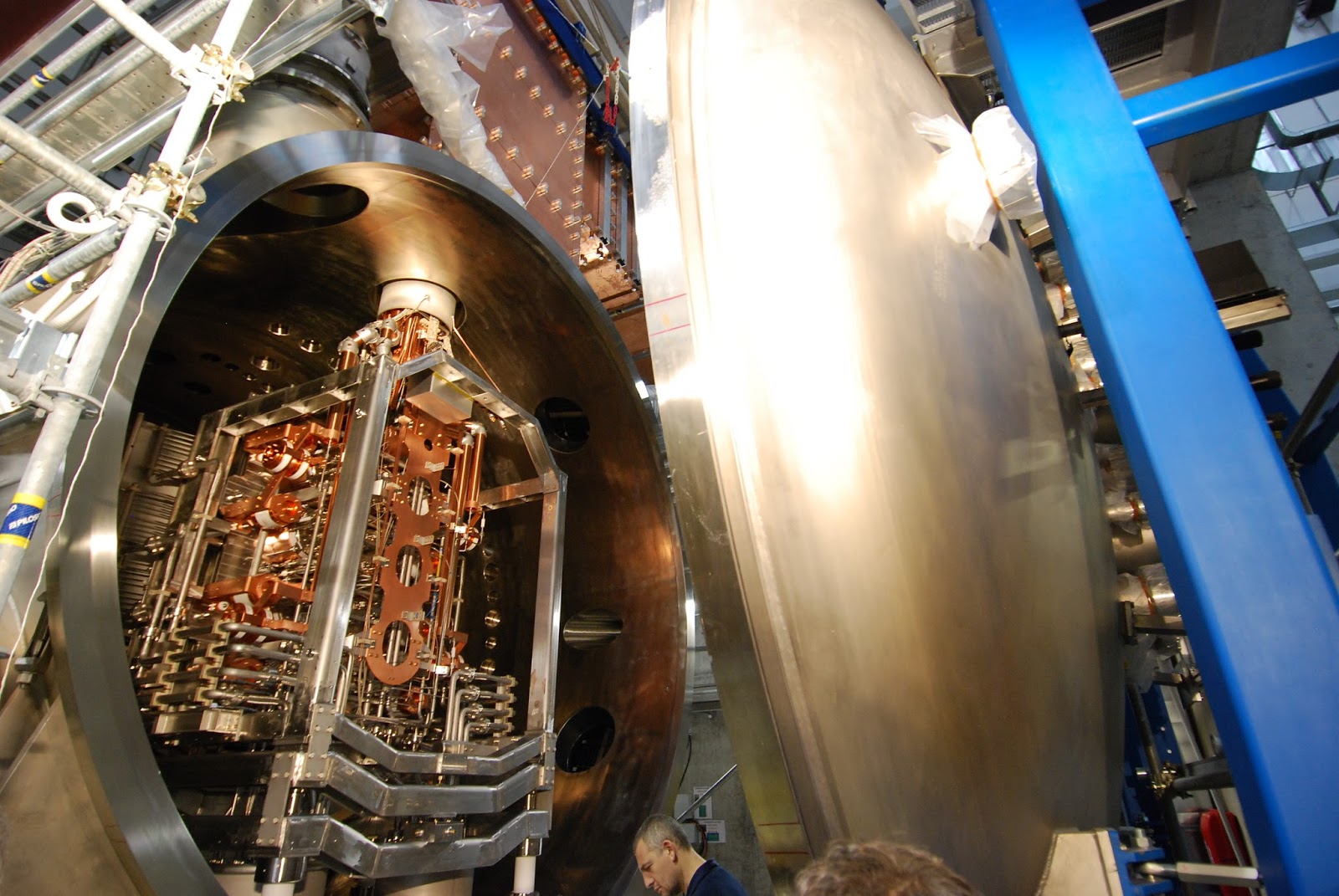

ITER dans son ensemble nécessitait et nécessite toujours une quantité incroyable de travail de la part des scientifiques, chercheurs, développeurs et ingénieurs - même sans partenaires industriels, ces coûts dépassent 10 000 années-homme. Cependant, il en reste encore un gros morceau. En 2020, un plan de R&D d'accompagnement (120 points) a été publié , dans la partie physique duquel seront impliqués tous les tokamaks modernes du monde et de nombreuses installations et stands spécialisés. Le support SPIDER est un ioniseur de gaz RF basse pression avec un système électrostatique retirant les ions négatifs. Tout cela est difficile à discerner derrière l'imbrication des tuyaux de refroidissement, des jeux de barres en cuivre et d'autres tiges.

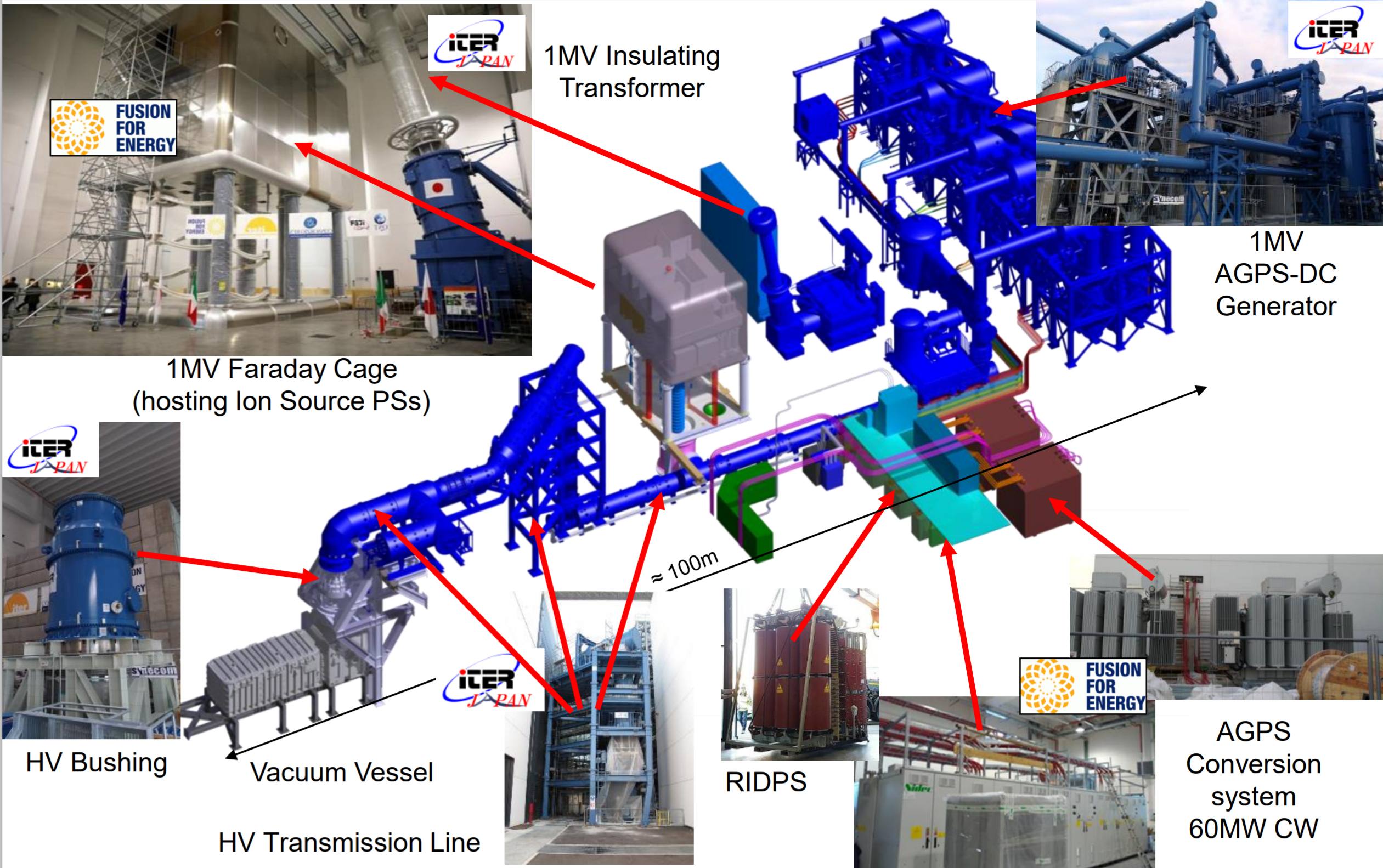

Le plus gros bloc reste la création d'injecteurs neutres, pour lesquels un grand stand ELISE a été créé en Allemagne, un grand laboratoire avec deux grandes installations SPIDER et MITICA a été construit en même temps en Italie. L'intensité et la complexité scientifiques de ce système sont peut-être les plus élevées de tout l'ITER, et malgré déjà 10 ans de développement, les indicateurs spécifiques requis pour le courant ionique et la fraction d'électrons dans ce courant n'ont pas encore été atteints.

MITICA n'est pas qu'un stand, c'est tout un complexe d'installations .

Une partie importante de la recherche est la suppression des perturbations du plasma par injection de gaz et tir avec des morceaux de glace congelés (des morceaux de glace à une vitesse de 200 à 400 m / s transportent au mieux la matière froide au centre de la colonne de plasma). Ces études sont menées au tokamak américain DIII-D et au KSTAR coréen.

Un scan intéressant de la paroi du tokamak DIII-D où sont signés les ports de tous les systèmes de diagnostic, chauffage, etc.

Une grande quantité de R&D concerne les systèmes de diagnostic ITER ses instruments scientifiques. Afin de ne pas multiplier les mots généraux, je propose de regarder à l'intérieur du développement des systèmes de diagnostic russes - par exemple, les premiers miroirs d'un appareil de spectroscopie à ligne d'hydrogène ou un collimateur de neutrons d'un analyseur de particules de plasma neutres . Vous pouvez examiner l'ingénierie et des choses apparemment plus banales, par exemple, des boulons compatibles robotiques pour fixer le premier mur à des blocs de protection, ou voir comment les connecteurs étanches au vide pour ITER sont testés pour les cycles thermiques.

Il est à noter que les investissements dans les personnes et les technologies qui se déroulent dans le cadre de ce développement à grande échelle d'un réacteur thermonucléaire donneront sans aucun doute et auront un effet positif dans d'autres domaines non liés à ITER. Connaissances, technologie, solutions d'ingénierie, qualifications du personnel - tous ces coûts peuvent être considérés comme des investissements dans une longue gamme d'industries et de domaines.

Conclusion

Une autre année a apporté de nombreux changements positifs pour le projet d'un réacteur expérimental thermonucléaire international en termes d'assemblage de systèmes et de composants. De plus, les premiers tests fonctionnels, qui ont démarré timidement en 2019, ont commencé à s'étendre et à se développer, et on peut s'attendre à la disponibilité des premiers grands systèmes de services en 2021. Nous arrivons progressivement au point où les idées mises dans la machine, la qualité d'exécution et l'organisation du projet passeront un examen de mise en service sévère, et ce sera lui qui déterminera qui a raison - les critiques du projet ou ses fans. Mais il me semble que les succès de 2020 nous permettent de garder un optimisme modéré sur l'avenir d'ITER.