Dans notre atelier à domicile, nous avons un tour à métaux Jet GBH-1340A avec un appareil de lecture numérique (DRO). Nous discutons depuis longtemps de la possibilité d'y ajouter la CNC, car sans contrôle par ordinateur, certains types de pièces sont extrêmement difficiles à produire avec une grande précision. L'article raconte l'expérience acquise dans ce processus, y compris les erreurs commises et les recommandations pour les éviter, et révèle également en détail l'ensemble du processus, de l'assemblage initial au résultat final.

Formation

Néanmoins, nous avons abordé le projet avec un certain degré de procrastination. Dès le début, nous avons sélectionné un contrôleur VFD de broche, des moteurs pas à pas NEMA 34 et des pilotes d'axe de machine en nous basant sur ce que nous avons trouvé dans notre fraiseuse Tormach 770. Nous avons également trouvé une carte d'interface à port parallèle pour le contrôle CNC sur Internet. L'un des principaux critères de choix de toutes les pièces de rechange était leur faible coût, même si elles ont finalement dû payer trop cher. Comme le dit l'adage, l'avare paie deux fois.

Les détails sont arrivés et ont été mis de côté pendant environ un an en raison du grand nombre d'autres projets actifs. Nous ne l'avons utilisé qu'occasionnellement pour effectuer des mesures et réfléchir au placement spécifique des moteurs pas à pas. La panne soudaine du moteur de broche de notre Jet nous a fait basculer complètement vers la mise en œuvre de nos plans. C'est alors que nous avons sorti toutes les pièces préparées et avons commencé à retravailler sérieusement.

Résumé général du projet

Temps passé: plusieurs week-ends

Difficulté: Avancé

Coût: 2500 $ - 2800 $

Matériaux (modifier)

- Machine à travailler les métaux avec dispositif d'affichage numérique (DRO);

- Moteur asynchrone triphasé Marathon # 145THFR5329 / 500 $, se tenait pour remplacer le moteur de broche grillé;

- - Emerson Commander SK / $450;

- LPT-, C11G CNC4PC.com / $68;

- NEMA 34 (2 .) X- Z-, Model 34HS38-3008S / $110 ;

- (2 .) GeckoDrive G213V / $150 ;

- Linux ( linuxcnc.org). Pentium 4;

- ( ) Roxburgh ;

- - 40″ / $225;

- (4 .);

- (2 .), Tormach 770 ;

- (2 .), , Amazon $5 $50 ;

- , , 24″×16″×10″;

- Interrupteurs d'alimentation, d'arrêt de protection, etc.

- Fils: 12ga, 14ga et 22ga;

- Relais, interrupteurs, etc. à partir de pièces démontées de la machine;

Outils

- Fraiseuse CNC, fraises en bout, barres d'alésage, outils de tournage pour l'usinage des supports de moteur.

- Perceuse, tournevis, clés, dénudeurs de fils, pinces à sertir, etc.

- Fer à souder et étain.

L'ensemble du processus de reconstruction a été divisé en trois étapes:

- Modification du mécanisme lui-même.

- Assemblage de l'unité de contrôle.

- Installation et configuration du PC de contrôle.

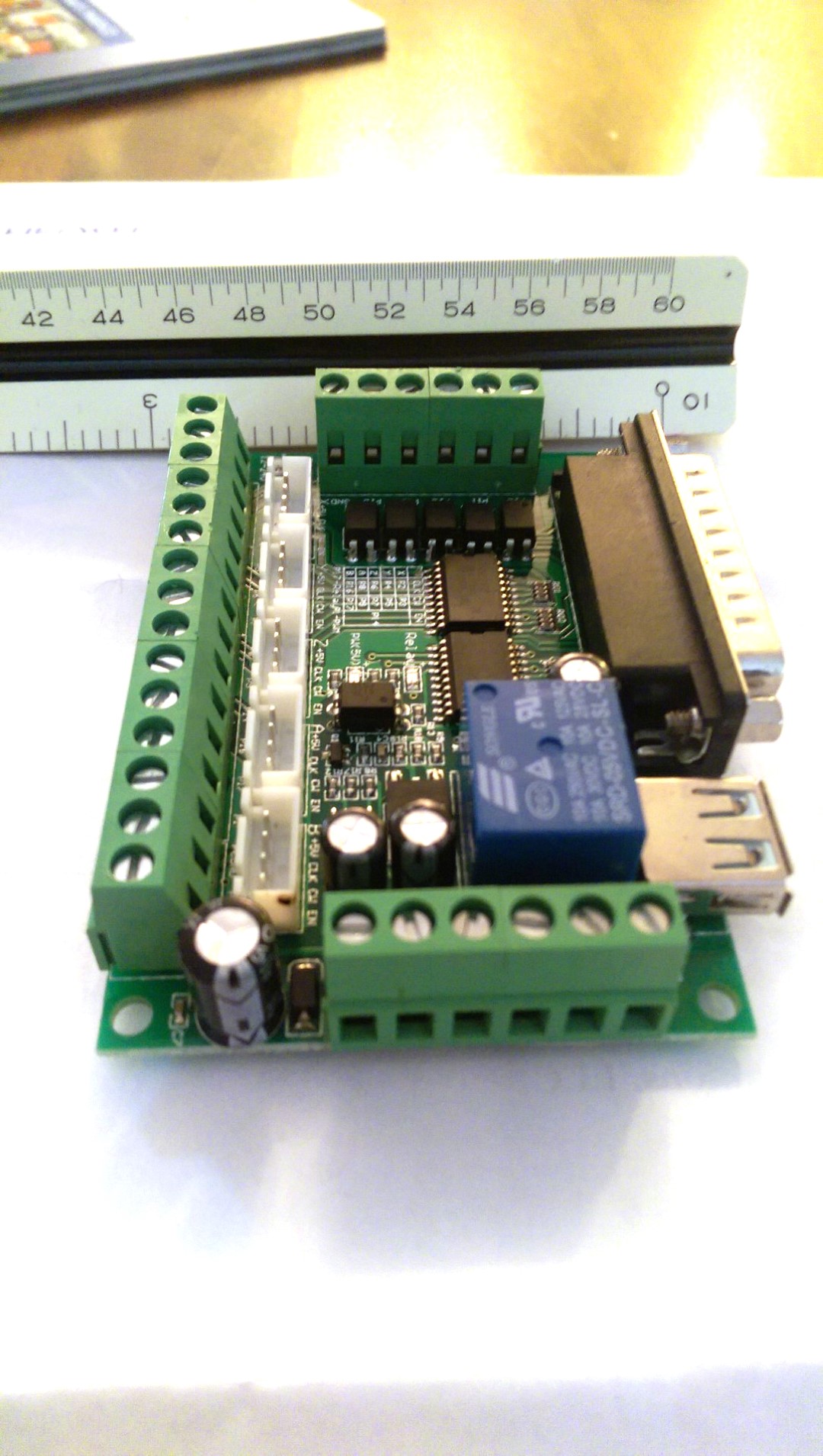

Carte de gestion de port LPT / carte d'interface

Modification de la machine. Partie 1

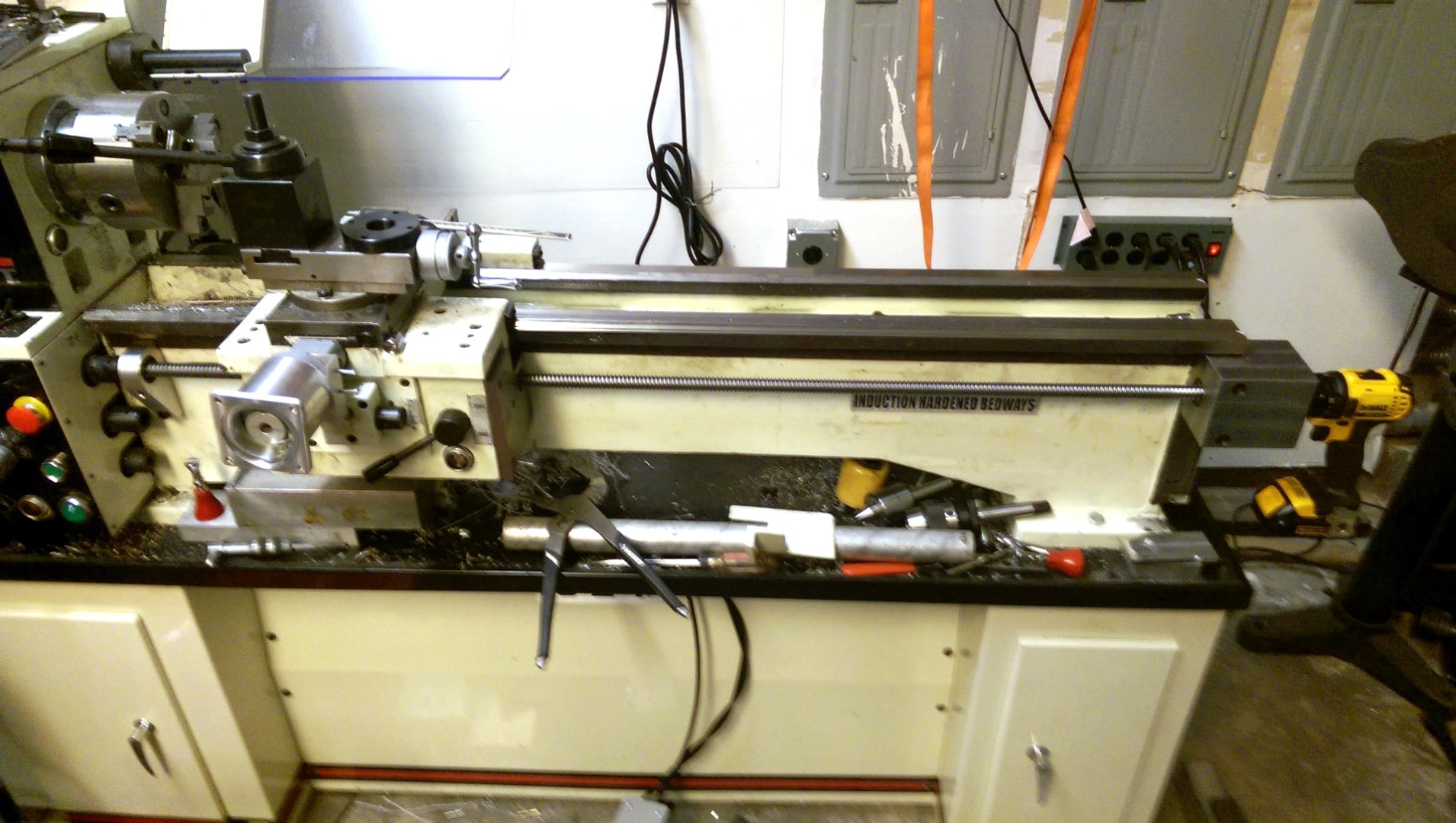

Notre machine pour métal de 40 "avant mise à niveau

Cette machine présente les caractéristiques suivantes: une distance entre les centres de 40" et un diamètre de pièce maximum possible de 13 ". Par défaut, la vitesse de la broche est contrôlée par une boîte de vitesses située derrière la broche et entraînée par un moteur monophasé 230V. La boîte de vitesses n'avait pas besoin d'être changée; nous avons juste choisi les paramètres de transmission optimaux, puis, lors de l'utilisation de la CNC, le contrôle de la vitesse sera déjà effectué par le contrôleur du variateur de fréquence. La panne du moteur monophasé d'origine, en fait, n'a joué que dans nos mains, car le remplacer par un analogique triphasé nous a donné plusun meilleur contrôle et a permis de doubler la vitesse de rotation maximale possible, qui pour un moteur mort était de 1 750 tr / min. La meilleure partie est que le convertisseur de fréquence était capable de convertir 220V d'une à trois phases. Le boîtier de commande d'origine a été retiré de l'arrière de la machine et certains de ses relais de commande, ainsi que d'autres pièces, ont migré vers le nouveau.

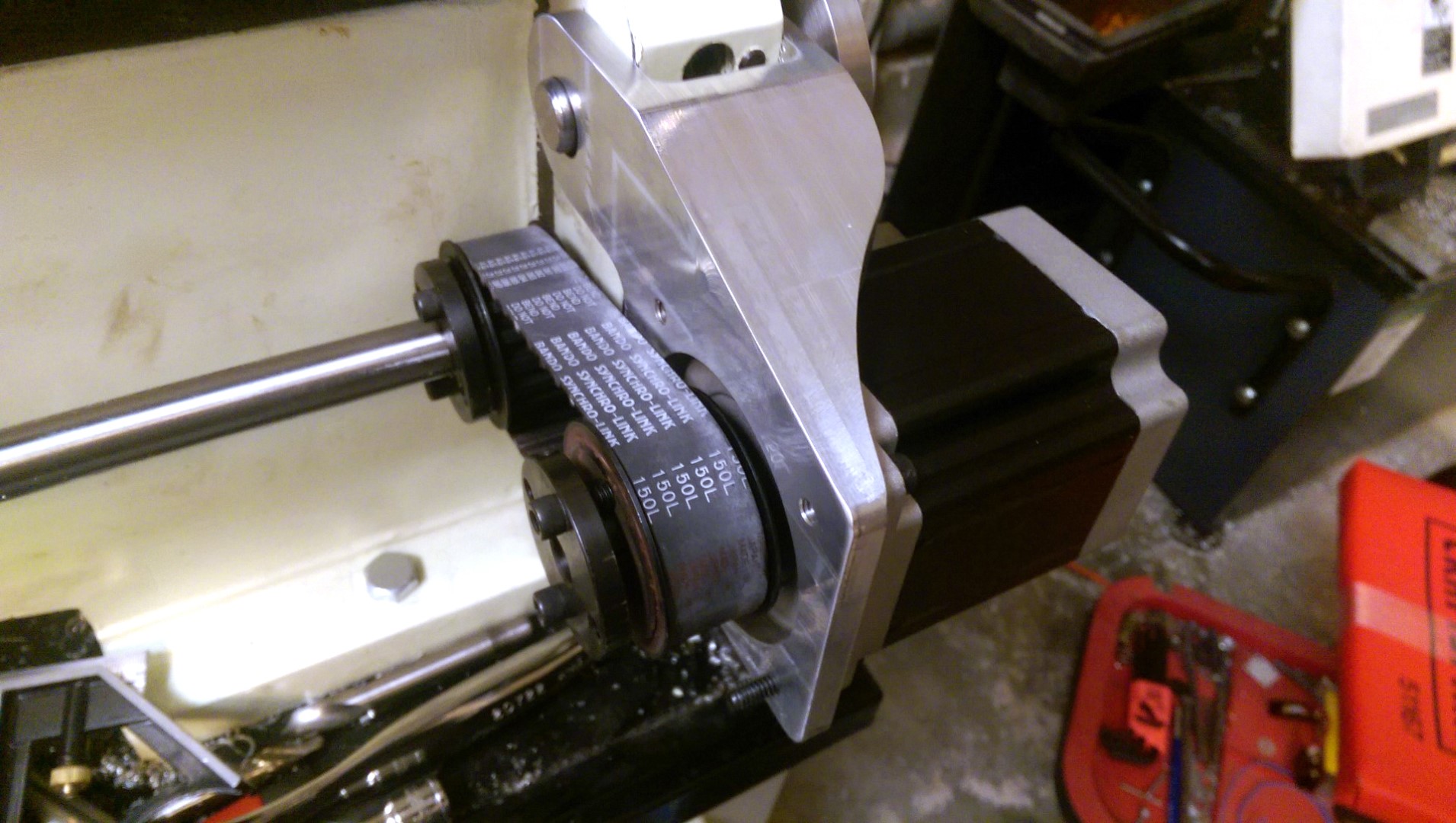

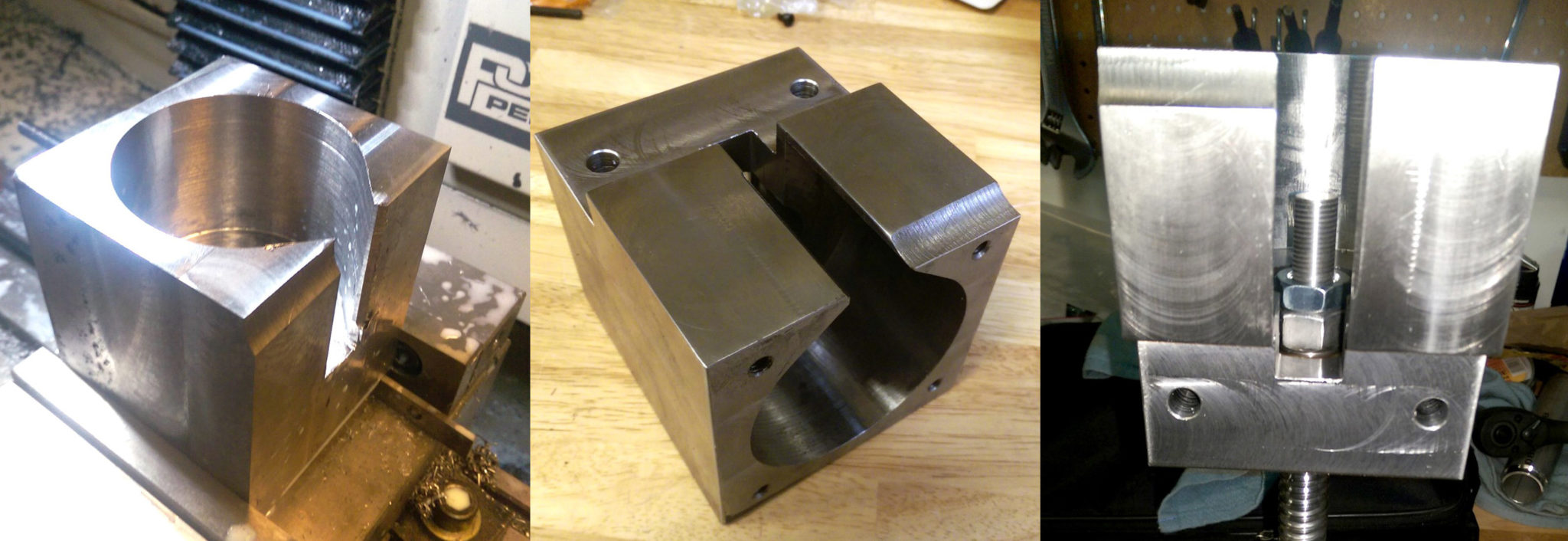

Fraisage du premier support moteur de l'axe Z

Le chariot contenant les outils de coupe a supposé deux options pour contrôler son mouvement le long de l'axe Z (sur un tour, l'axe Z va de gauche à droite et l'axe X est l'axe d'avance croisée). Il y a une vis mère principale pour la coupe générale et une deuxième vis mère qui tourne en synchronisation avec la broche de filetage. Les deux vis sont entraînées par une seule boîte de vitesses et sont utilisées pour déplacer le chariot à l'aide des leviers de commande sur le chariot lui-même. Nous avons décidé de retirer la vis taraudeuse et la tige qui contrôle la vis mère principale. Cela nous a permis d'entraîner la vis mère principale à l'aide d'un moteur pas à pas (SM) situé à l'extrémité opposée et fixé par des poulies avec une courroie. La vis principale n'a nécessité qu'un peu plus de 50 tours pour déplacer le chariot de 1 "et nous avons calculéqu'il donnera un certain degré de contrôle sur la précision.

La première variante de l'entraînement par moteur de l'axe Z

En utilisant une fraiseuse CNC, nous avons fabriqué un support de moteur, qui est boulonné à un tour sur un pivot, un peu comme un générateur dans une voiture est installé pour tendre une courroie.

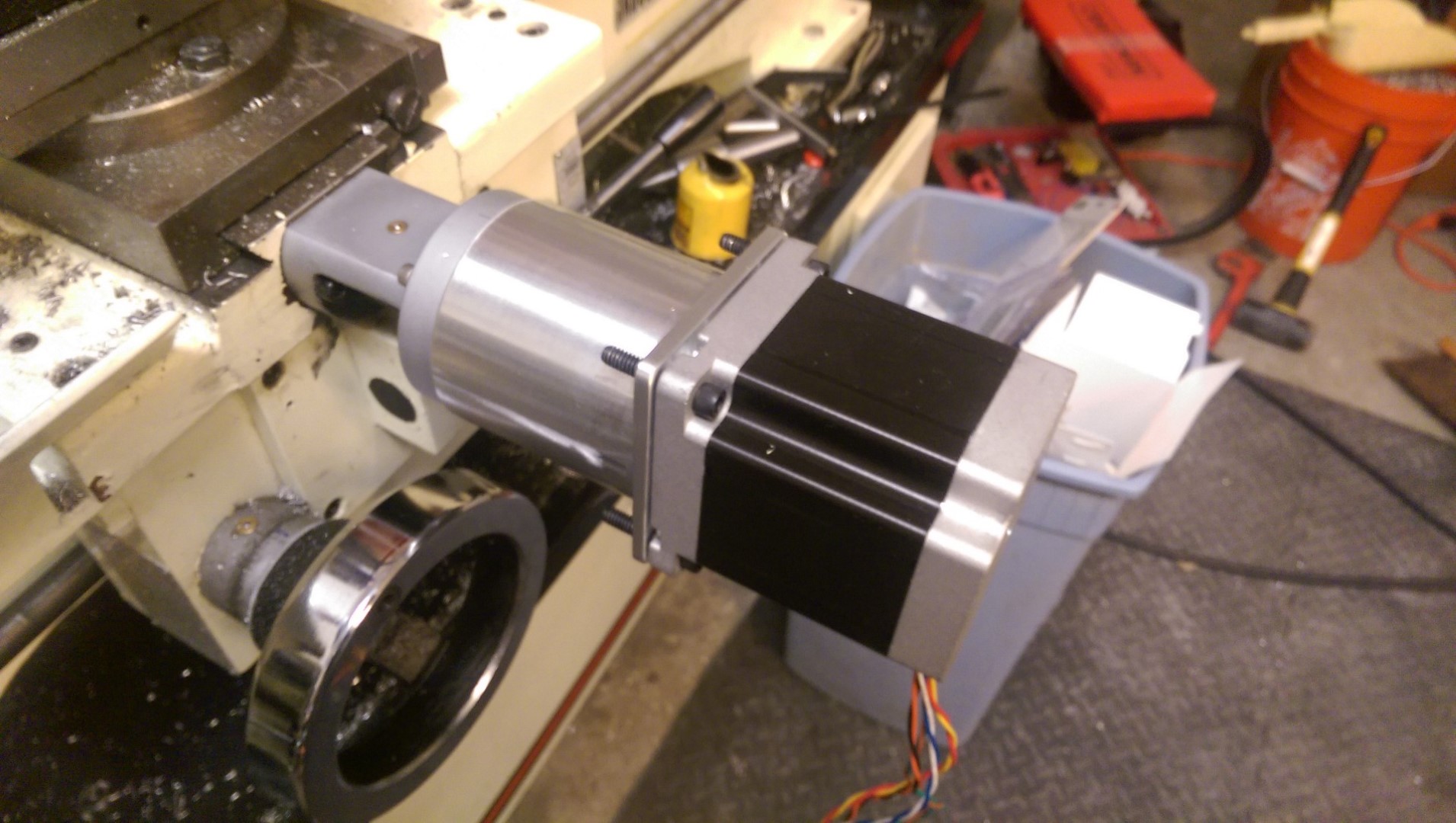

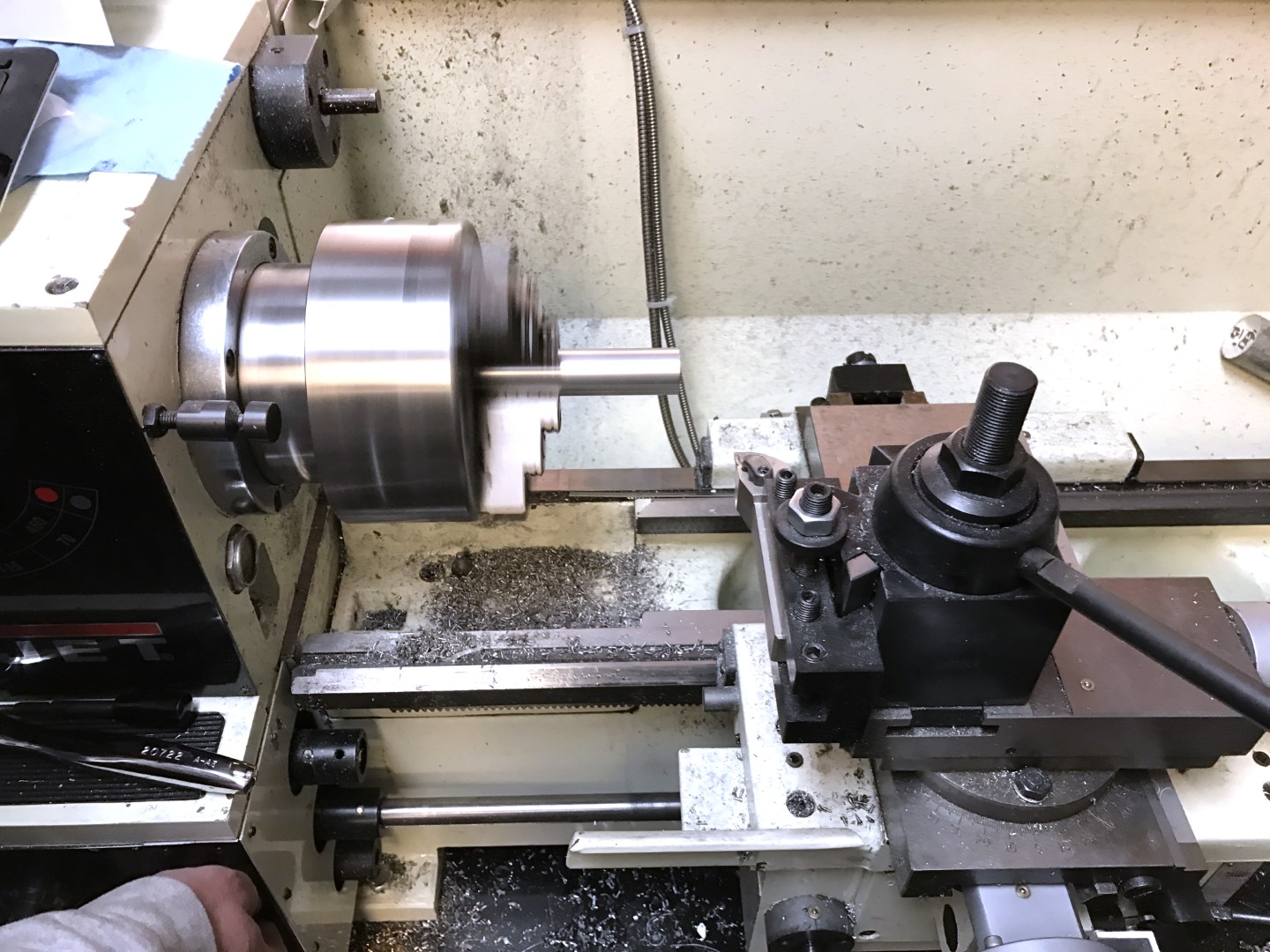

Remplacement de l'avance transversale: la poignée principale de l'axe X

Pour l'axe X, en d'autres termes, l'avance transversale, l'entraînement direct à partir d'un moteur pas à pas était le choix évident. Nous avons retiré les poignées de la machine et fraisé un autre support en aluminium. Pour adoucir la rigidité, la vis mère a été reliée au moteur pas à pas via un coupleur.

Ensemble de moteur à alimentation croisée: nouveau moteur pas à pas sur axe X

Nous n'avons apporté aucune modification à la poupée mobile du tour. Il restera sous contrôle manuel pendant que l'ordinateur effectuera tout le travail acharné dans les axes X et Z.

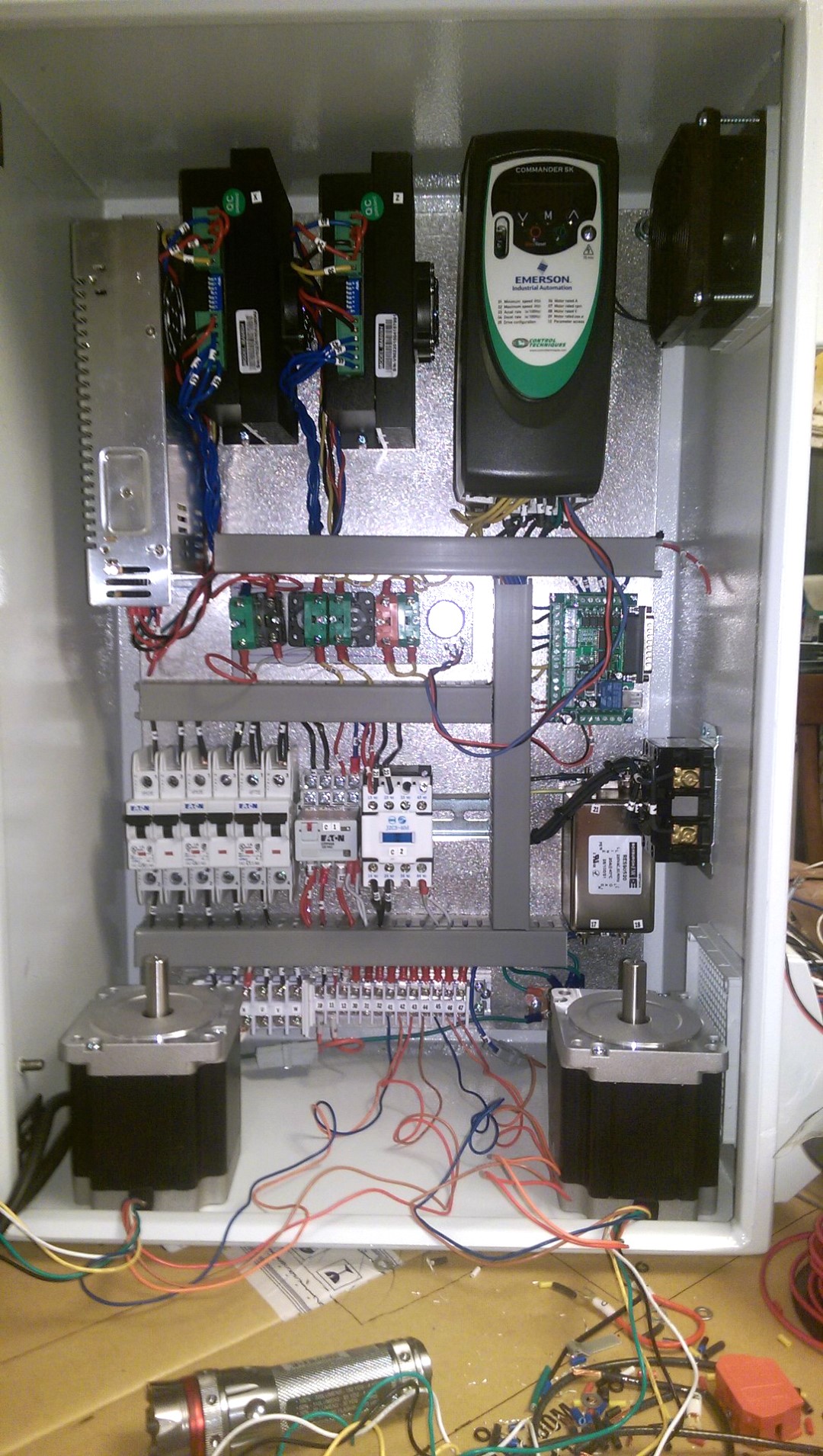

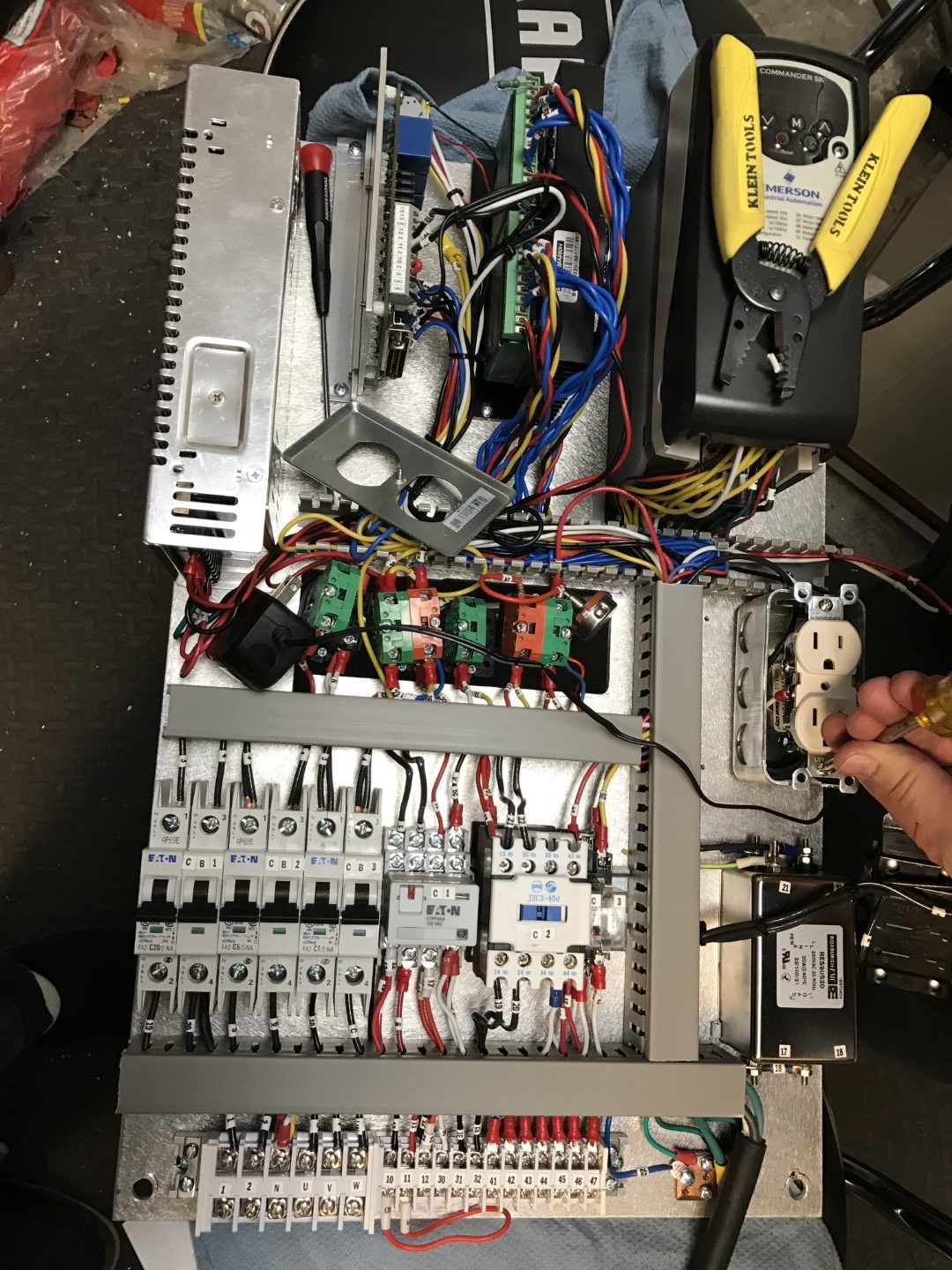

Assemblage de l'unité de contrôle

L'unité d'origine était trop petite pour contenir tous les composants nécessaires au fonctionnement de la machine. Par conséquent, nous avons commandé un boîtier de 24 ″ × 16 ″ × 10 ″ qui conviendrait parfaitement à tout. La profondeur de 10 pouces était peut-être excessive, mais elle offrait suffisamment d'espace pour le montage des ventilateurs de refroidissement et des interrupteurs sur la paroi latérale. Dans le même temps, le boîtier s'est avéré suffisamment rigide pour que, étant installé à l'arrière de la machine, il puisse tenir le moniteur sur lui-même sans tomber.

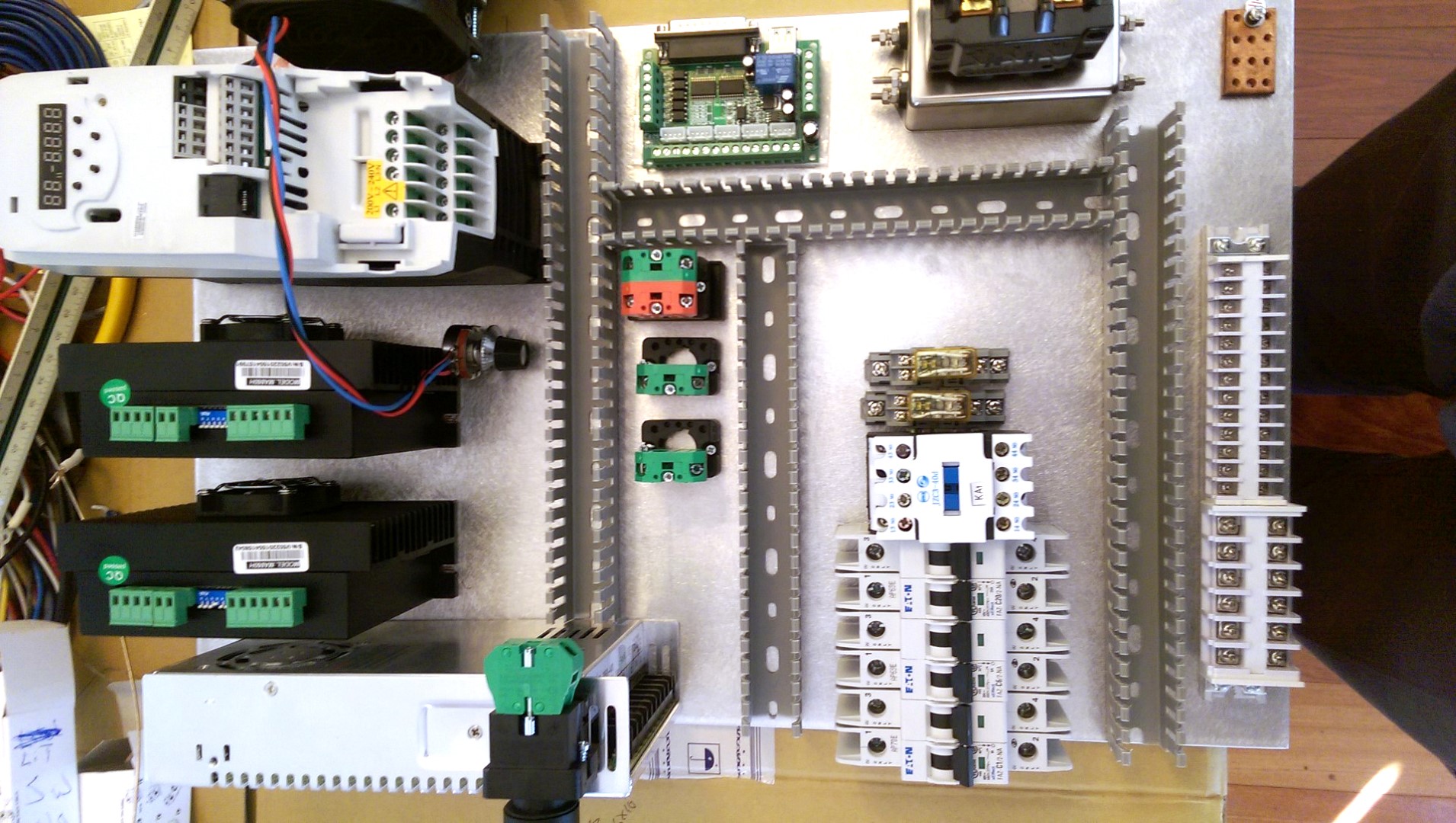

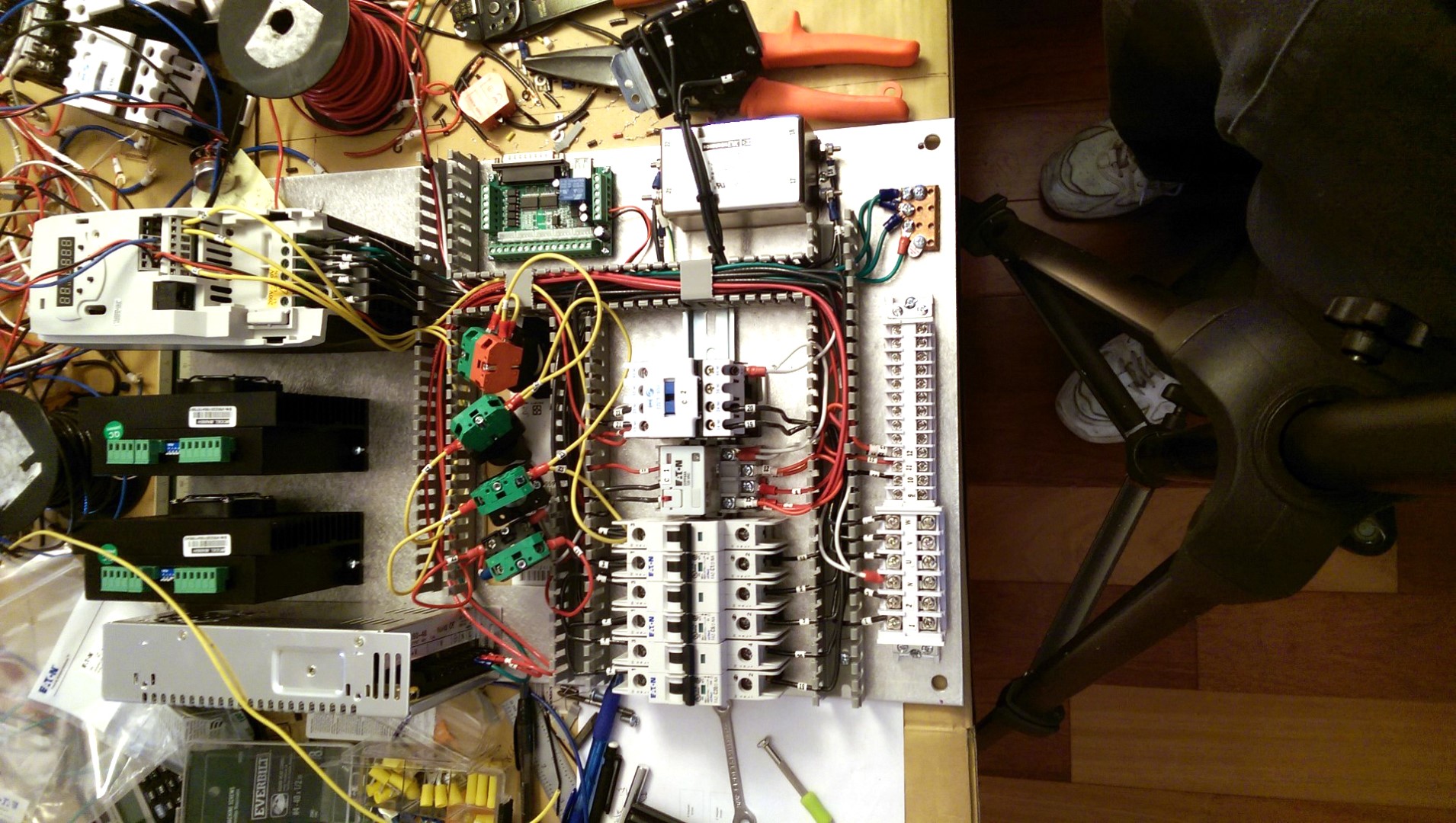

Emplacement des commandes

Nous avons fixé tous les composants sur une feuille d'aluminium de 1/8 po qui pouvait être retirée du boîtier pour un accès facile. Ce faisant, il a également agi comme un dissipateur de chaleur. Pour les éléments de commande manuelle de la broche, nous découpons les trous correspondants dans la tôle et le corps.

Acheminement des fils

Pour éviter l'emmêlement des câbles, nous avons ajouté des goulottes de câbles avec fentes ouvertes.

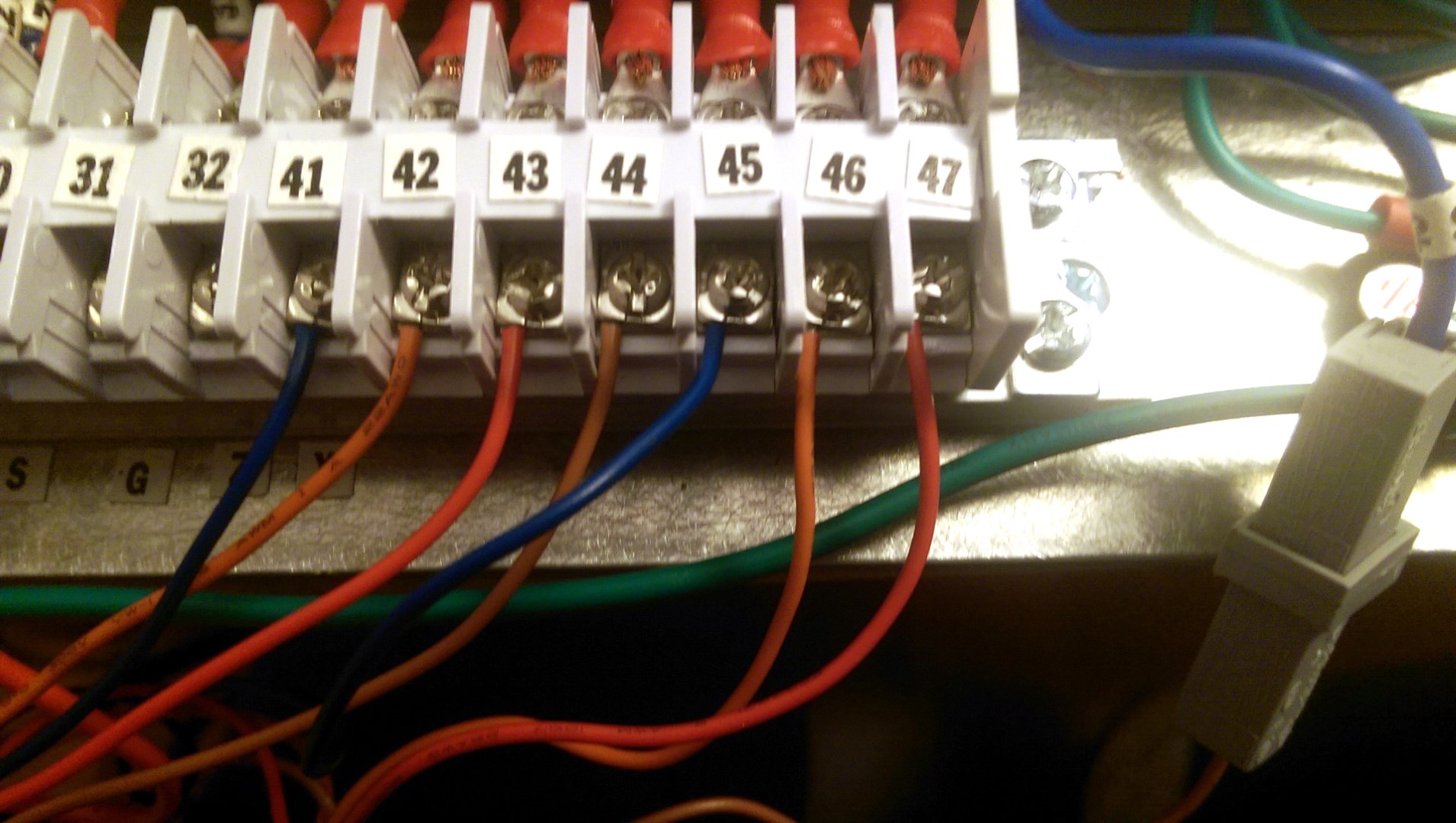

Connexion soigneusement marquée

Tout au long du processus, le diagramme a été traité dans Visio, où toutes les connexions ont été soigneusement numérotées et les fils ont été marqués aux deux extrémités pour correspondre.

Boîtier de commande assemblé (avec la tête de Stan à l'intérieur)

Boîtier de commande assemblé. Premier test

L'ensemble du processus d'assemblage de l'unité de commande a pris environ 60 heures.

Configuration du PC de contrôle

Bien que de nombreux projets CNC utilisent un port parallèle pour contrôler le périphérique, ils n'utilisent souvent pas le dernier matériel haute performance. Premièrement, de nombreux PC modernes ne sont pas équipés de ports parallèles.De plus, de nombreux processeurs modernes sont optimisés de manière à fonctionner correctement avec le logiciel, mais sont inefficaces dans la mise en œuvre directe des ports d'E / S à l'aide de la technologie de bit-banging pour contrôle matériel sensible au temps. ... Ce n'est pas un problème pour le PC contrôlant l'imprimante, car l'USB réduit la charge, mais dans notre cas avec un routeur CNC, une configuration matérielle / logicielle incorrecte peut conduire au fait que la coupe se fera en dizaines de millièmes à partir du l'endroit où le code G pointait ... (Par exemple, en raison d'étapes manquantes, note du traducteur).

Heureusement, il existe des listes de tests pour les capacités logicielles de base de la CNC, donc c'était beaucoup plus facile à trouver. Nous avons choisi un ancien Dell Optiplex avec un processeur Pentium 4 et un système d'exploitation LinuxCNC. Nous avons acheté avec succès deux de ces ordinateurs (un pour les pièces de rechange) dans un magasin informatique d'occasion local pour 30 $ chacun.

LinuxCNCoffre une très large gamme d'options de contrôle et est bien pris en charge par la communauté des passionnés de PC. En suivant les instructions du site Web, il s'est avéré assez facile d'installer LinuxCNC, et ce système d'exploitation fonctionnait parfaitement sur notre ancien PC. Avec l'aide de StepConf, nous avons pu configurer les broches individuelles du port parallèle comme nous le voulions. Cependant, il s'est avéré qu'il valait mieux configurer LinuxCNC avant d'acheter des appareils de contrôle, car ce système d'exploitation offrait des configurations préinstallées pour plusieurs types d'équipements, dont certains n'étaient tout simplement pas connus lors des achats initiaux.

Tout cela n'a pas pris longtemps, et notre carte pour le port LPT brillait déjà comme un arbre de Noël lorsque les touches ont été pressées, sauf que la fumée magique n'apparaissait pas. Et tout semblait clair, mais ... rien n'a fonctionné.

Miser paie deux fois

Pourtant, il n'est pas juste de dire que rien n'a fonctionné. Il y avait des indices que certains des composants fonctionnaient pratiquement correctement. L'un des SD a répondu à la commande de tourner avec un seul son sourd. Le conducteur de ce moteur avait même une LED verte jusqu'à ce point, après quoi il est passé au rouge. Le conducteur d'un autre moteur pas à pas brûlait de façon provocante rouge immédiatement lorsque l'alimentation a été appliquée et a continué à nous fixer, comme l'œil de Sauron.

Nous avons examiné tout le câblage. Nous avons comparé notre version de son joint avec la version en Tormach. Il n'y a eu aucun problème ici. Et seulement plus tard, après avoir vérifié la sortie de la carte de commande CNC à l'aide d'un oscilloscope emprunté, nous avons trouvé le premier problème: la tension du signal de sortie n'a augmenté que de la moitié du niveau requis par les pilotes de moteur pas à pas. La planche que nous avons achetée pour 20 $ s'est avérée être de la merde. Nous avons décidé de ne pas lésiner cette fois et avons trouvé sur un autre site une autre planche d'une valeur de 99 $. A son arrivée, il s'est avéré qu'elle était marquée par un autre site: CNC4PC.com. Cependant, il a également pris du retard par rapport à la dernière version proposée de 6 révisions. Cette carte fournissait une tension suffisante et nous espérions que les moteurs fonctionneraient mieux. Mais ils se taisaient ...

J'ai déjà mentionné qu'une grande partie de ce que nous avons acheté pour notre propre unité de contrôle a été sélectionnée à partir d'échantillons d'une fraiseuse existante. Ces pilotes de moteur pas à pas étaient du même modèle MA860H que celui-ci. Ainsi, en imaginant les factures pour la réparation de ce routeur, nous avons commencé à remplacer les pièces suspectes en les installant dedans. Les moteurs pas à pas ont été les premiers et, à notre grand soulagement, les deux ont très bien fonctionné. Leurs chauffeurs allèrent ensuite être contrôlés, et maintenant aucun d'entre eux ne fonctionnait. L'œil de Sauron a continué à nous narguer. Suspectant que c'était notre joint, nous avons commandé deux autres pilotes du même modèle. Les deux ont été frappés d'incapacité dès leur arrivée. L'un refusait de travailler du tout dans la fraiseuse, et le second assurait la rotation, mais seulement dans un sens. De toute évidence, ces pilotes n'étaient pas une solution fiable.

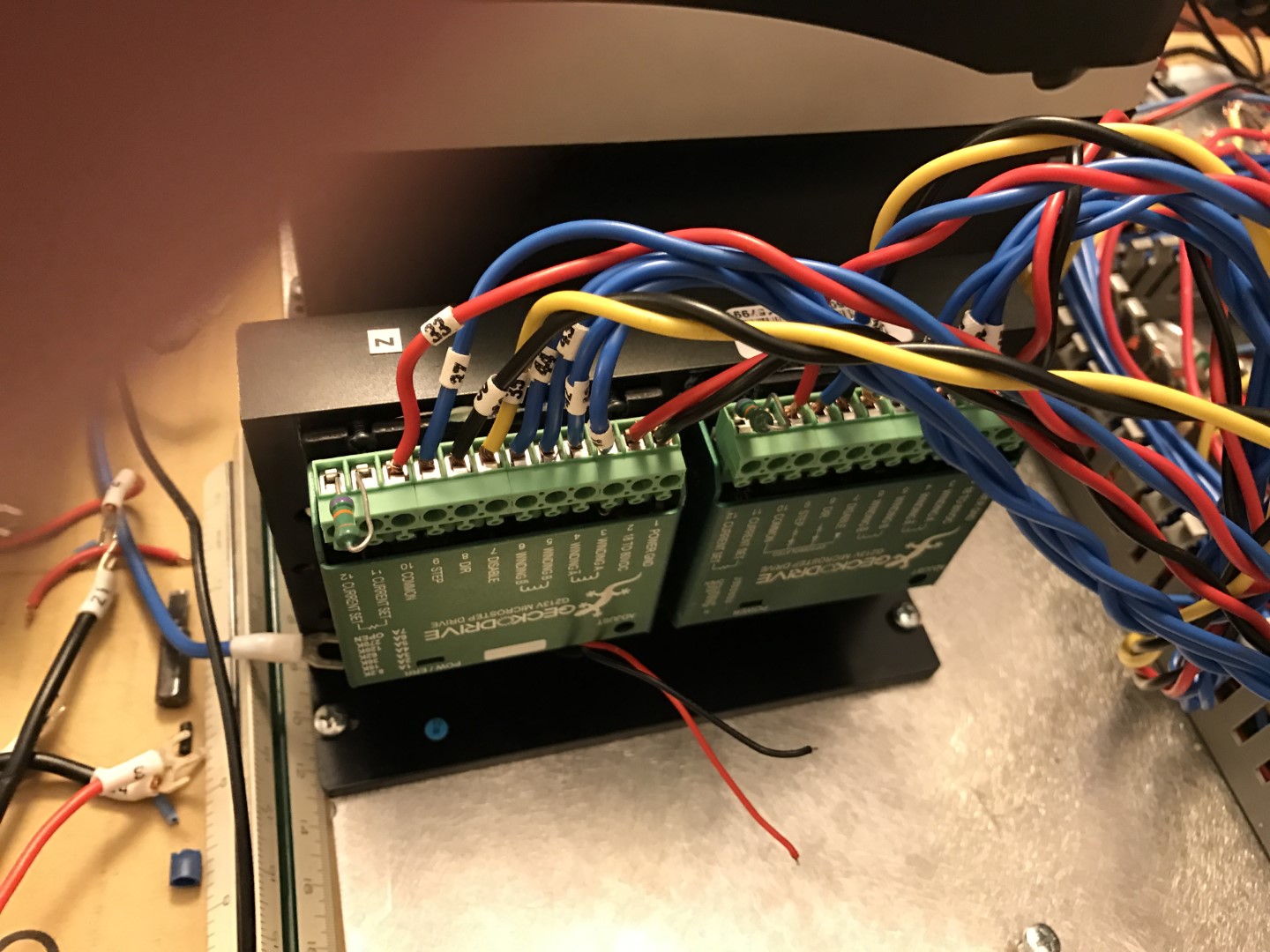

Pilote moteur Frankenstein: nouveau GeckoDrive installé dans le cadre d'un pilote non fonctionnel Après avoir examiné de plus près les

informations sur Internet, nous avons proposé des modèles GeckoDrive qui répondaient pleinement à nos attentes. Ces cartes fonctionnaient très bien dès la sortie de la boîte et s'intégraient parfaitement dans le même encombrement où il y avait un pilote bon marché auparavant. Lorsqu'elles étaient correctement alimentées, ces cartes nécessitaient une dissipation thermique, dont elles n'étaient pas équipées par défaut. Les analogues restants qui ne fonctionnaient pas étaient juste équipés de dissipateurs de chaleur et de ventilateurs, qui se sont avérés être leur seule partie fonctionnelle. En fin de compte, nous venons de construire les cartes GeckoDrive dans le cadre vide du pilote mort, résolvant ainsi deux problèmes à la fois.

Pièces de commande complètes, mais pas encore de boîtier

La nouvelle carte d'interface était beaucoup plus grande que l'original et nous pouvions maintenant remplacer l'un des pilotes de moteur pas à pas d'origine.

Un petit mot sur les pilotes: ils sont disponibles en analogique et en numérique. Vous pouvez trouver des vidéos sur YouTube les comparant au travail. La vidéo démontre, et nous le confirmons, que les copies numériques permettent un fonctionnement beaucoup plus fluide et silencieux du moteur. Leur coût accru se justifie donc.

Mettre tous ensemble

Tout était à sa place. Nous pouvions contrôler le moteur pas à pas à l'aide des boutons de l'interface utilisateur ou des instructions de code G, et avec la simple fixation des moteurs aux vis mères, il était possible de déplacer le chariot le long des deux axes.

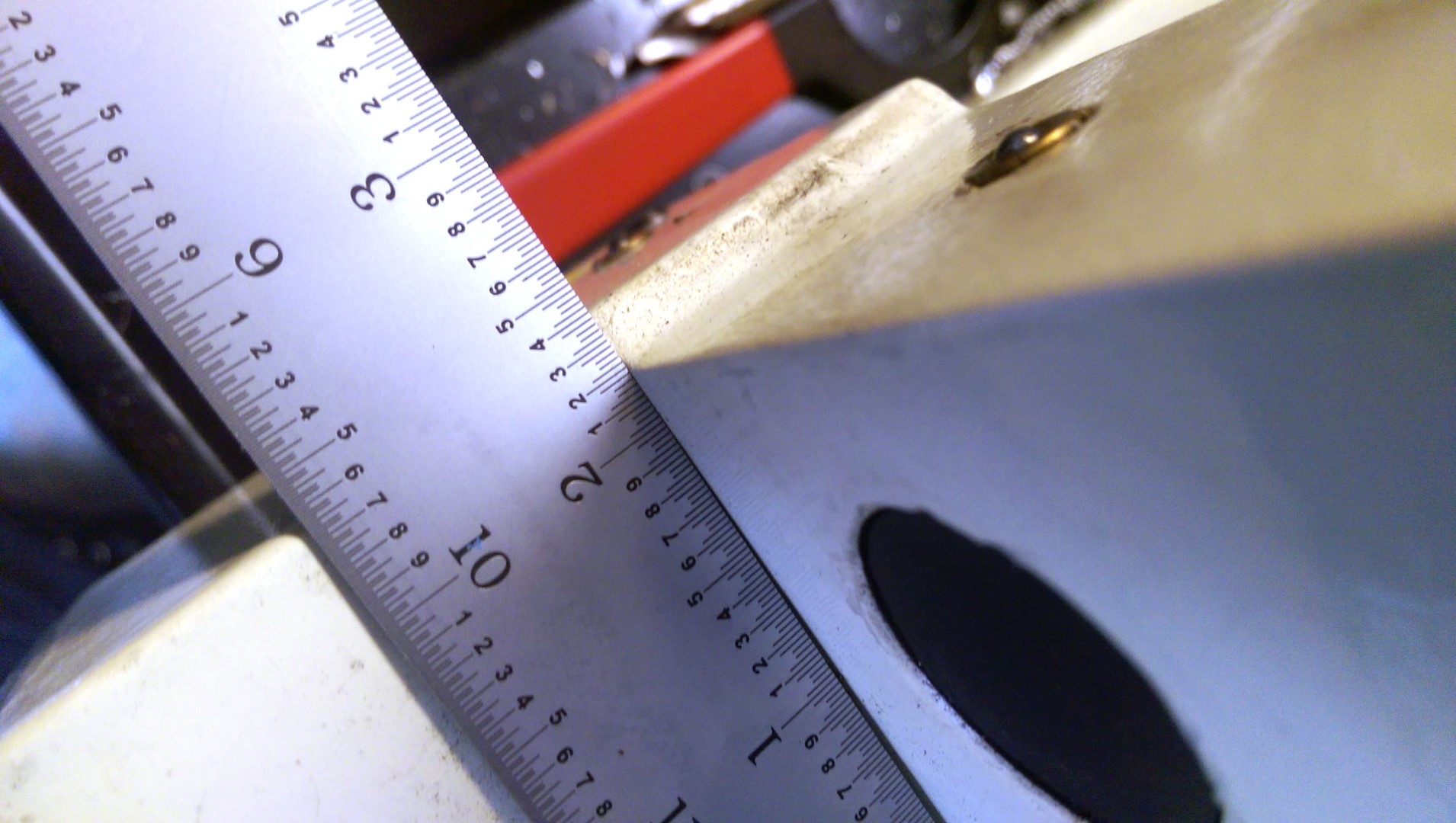

Nous ne connaissions pas le rapport exact entre la vitesse de la vis mère et le déplacement latéral, de sorte que les réglages corrects pour StepConf ont été recherchés par essais et erreurs. Ce programme demande plusieurs valeurs: pas du moteur par tour, micropas d'entraînement, rapport de dent de poulie et pas de vis mère. Si vous n'êtes pas sûr de ces valeurs, gardez à l'esprit qu'elles sont multipliées par une valeur, ce qui signifie «pas par pouce». Si toutes ces valeurs sauf une (peu importe laquelle) sont définies sur 1, la valeur restante sera finalement un grand nombre qui peut être ajusté avec une excellente précision.

Pour ce faire, nous avons suivi l'algorithme suivant:

- En vous déplaçant de gauche à droite, déplacez le chariot vers la position approximative connue. Dans l'interface utilisateur CNC, réinitialisez les décalages en définissant la valeur de position sur 0.

- .

- G-code 1” , Z1.

- .

- « » , « ». , 20 000, 1.015”, 20 000/1.015 19 704 .

- , 1” 1”.

Il est très important de prendre des mesures après avoir déplacé le chariot dans une seule direction car la vis mère aura très probablement du jeu. Si la mesure est effectuée après un déplacement dans la direction opposée, le résultat différera jusqu'à la quantité de jeu.

L'indicateur numérique était toujours attaché au tour, ce qui rendait beaucoup plus facile la comparaison des instructions entrées sur le PC avec le mouvement réel du chariot. En suivant l'algorithme que nous avons développé, nous devions obtenir une valeur de pas par pouce qui donnerait des résultats cohérents quel que soit l'axe sur lequel les mesures étaient prises. Cette approche fonctionnait très bien pour l'axe X, mais lors de la mesure de l'axe Z, les résultats variaient jusqu'à 0,012 ”selon l'endroit où les mesures étaient prises. Il y a eu une grave erreur dans quelque chose.

Modification de la machine. Partie 2

Les vis sans fin peuvent être imprécises, mais la vis doit être très mauvaise pour que la déflexion augmente puis diminue à nouveau le long des 40 pouces. Le problème était qu'en plus de la vis mère, d'autres engrenages et engrenages à vis sans fin étaient également impliqués dans le mouvement le long de l'axe Z. Nous devions tenir compte de l'imprécision de tout ce mécanisme connexe. Le jeu de l'axe Z était tout aussi horrible. LinuxCNC a des moyens de compenser cela, mais cela nécessiterait de calculer l'erreur en chaque point le long des axes de 40 pouces. Il était presque impossible d'obtenir la précision souhaitée. Le mécanisme de transmission a dû être changé.

Mesures de l'emplacement pour l'emplacement de l'axe moteur Z

Une vis à billes de précision (vis à billes) peut éliminer presque complètement le jeu, la seule question est le prix. Une entreprise a offert des vis à billes pour jusqu'à 3 500 $. Nous avons fini par acheter une vis à billes et un écrou pour 225 $ à Roton Products, basée dans le Missouri. De plus, il était nécessaire de l'ajuster aux roulements achetés plus tôt, ce qui coûtait 336 $ de plus dans un atelier de meulage local. Le jeu de cette vis à billes n'était déjà que de 0,007 ”, mais au moins il n'a pas changé le long de la longueur de l'hélice, ce qui a facilité la compensation de cela dans LinuxCNC.

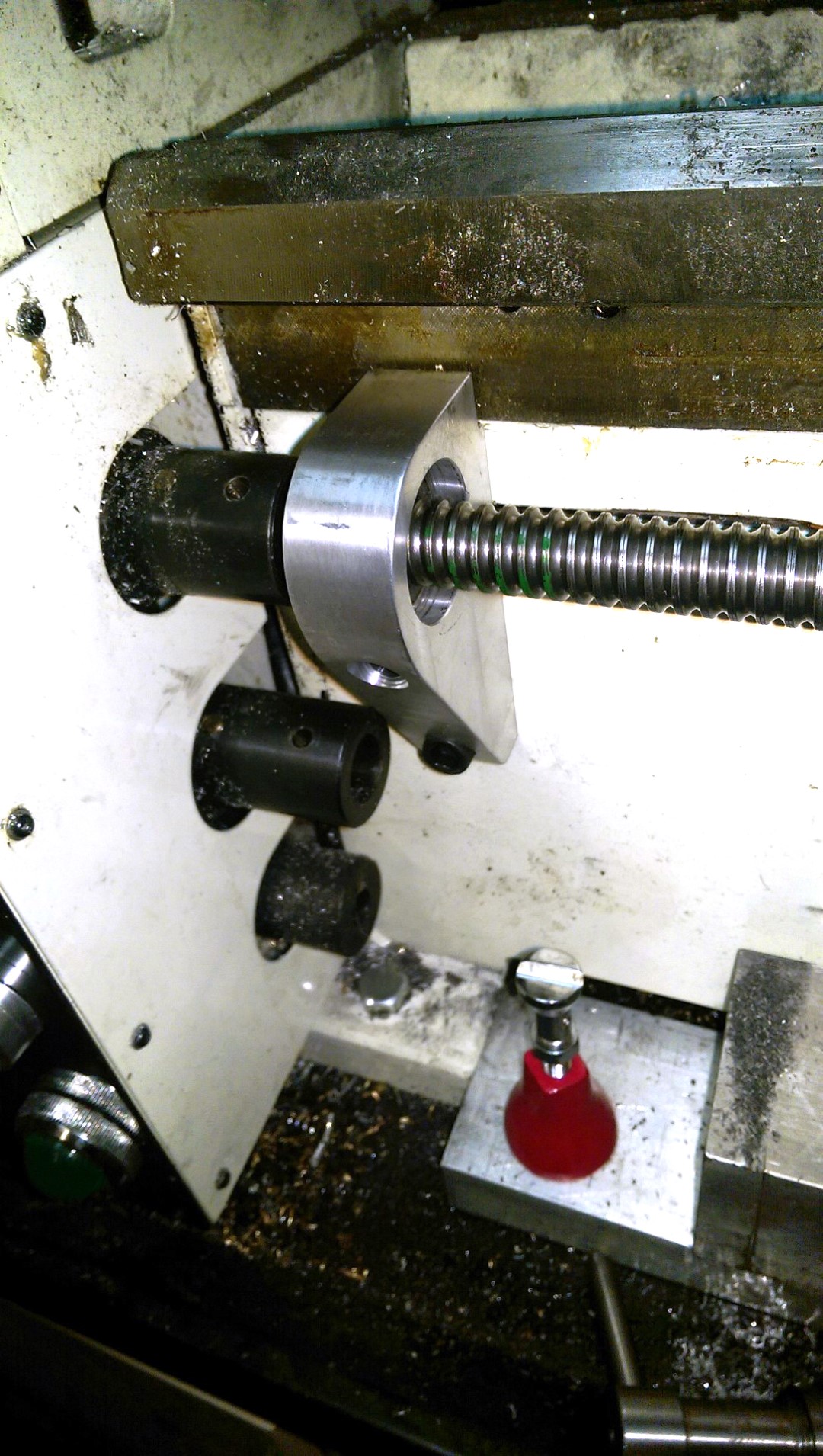

Le deuxième support moteur de l'axe Z: le milieu est coupé avec un cutter, usiné et monté avec la vis à billes

Nous avons également décidé de retirer la courroie avec la poulie et de faire une nouvelle fixation pour la vis à billes, de sorte que l'entraînement direct du moteur de vitesse peut être réalisé.

Fixation des vis à billes de tête de l'axe Z

Chaque extrémité de l'arbre est supportée par une paire de butées fixes un à un pour bloquer le mouvement tout en maintenant la rotation. L'arbre lui-même est fixé entre ces deux supports de palier sous certaines interférences.

Tour modifié avec de nouveaux supports préparés pour le moteur pas à pas

Toute CNC nécessite des interrupteurs de fin de course afin que la machine puisse trouver la position d'origine sur chaque axe.

Montage de l'

interrupteur de fin de course Heureusement, lorsque nous avons démonté le boîtier de commande manuelle, nous avons trouvé deux interrupteurs momentanés idéaux à cet effet, placés dans une position pratique pour chaque vis d'entraînement.

Le routage des fils se fait généralement à travers des goulottes de câbles, mais pour l'axe X, nous ne l'avons pas fait, laissant simplement les fils du boîtier de commande à l'arrière vers l'axe X alimenté par l'avant pendre librement sous la machine.

La touche finale

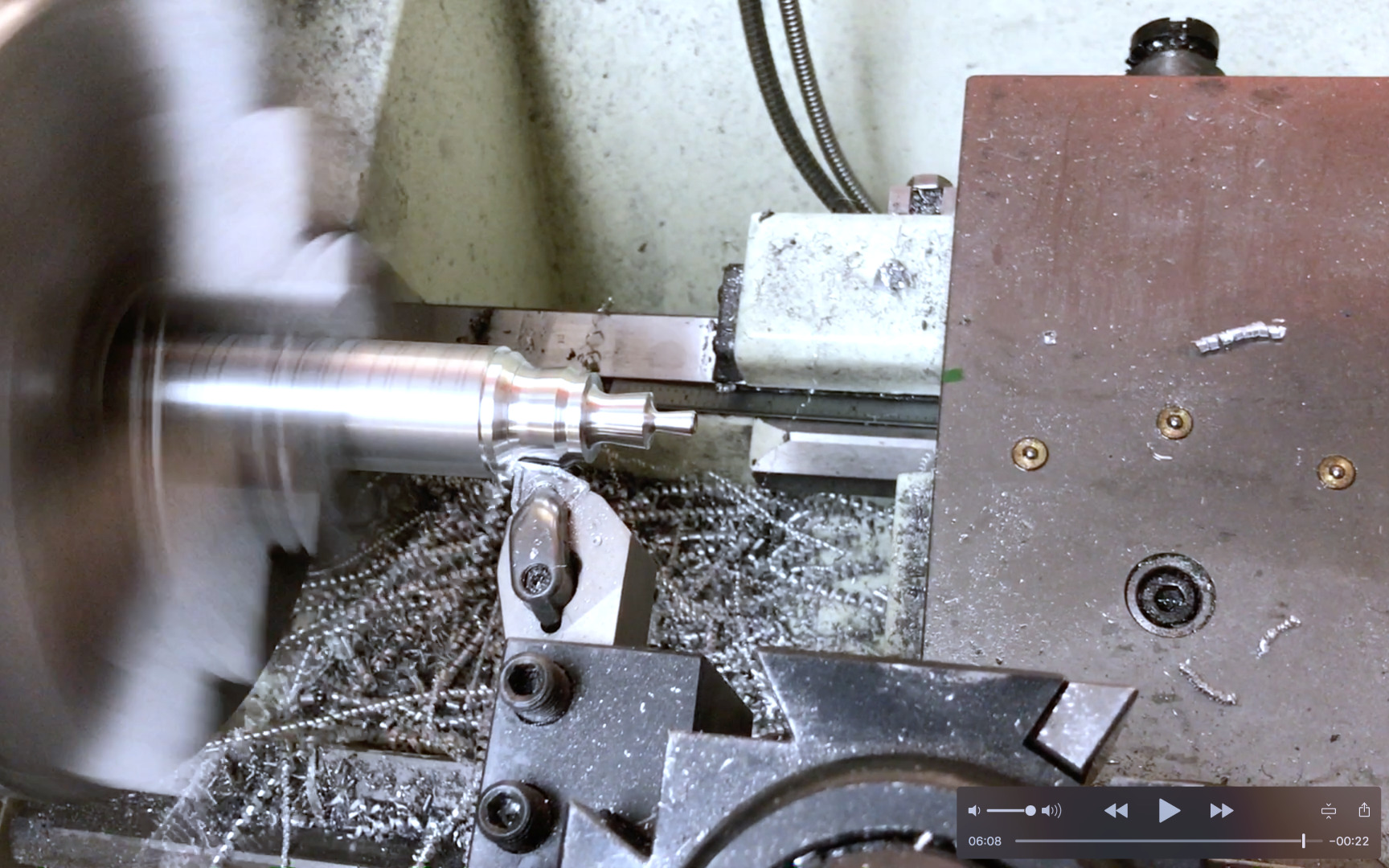

Tour CNC en action. Essai de fonctionnement

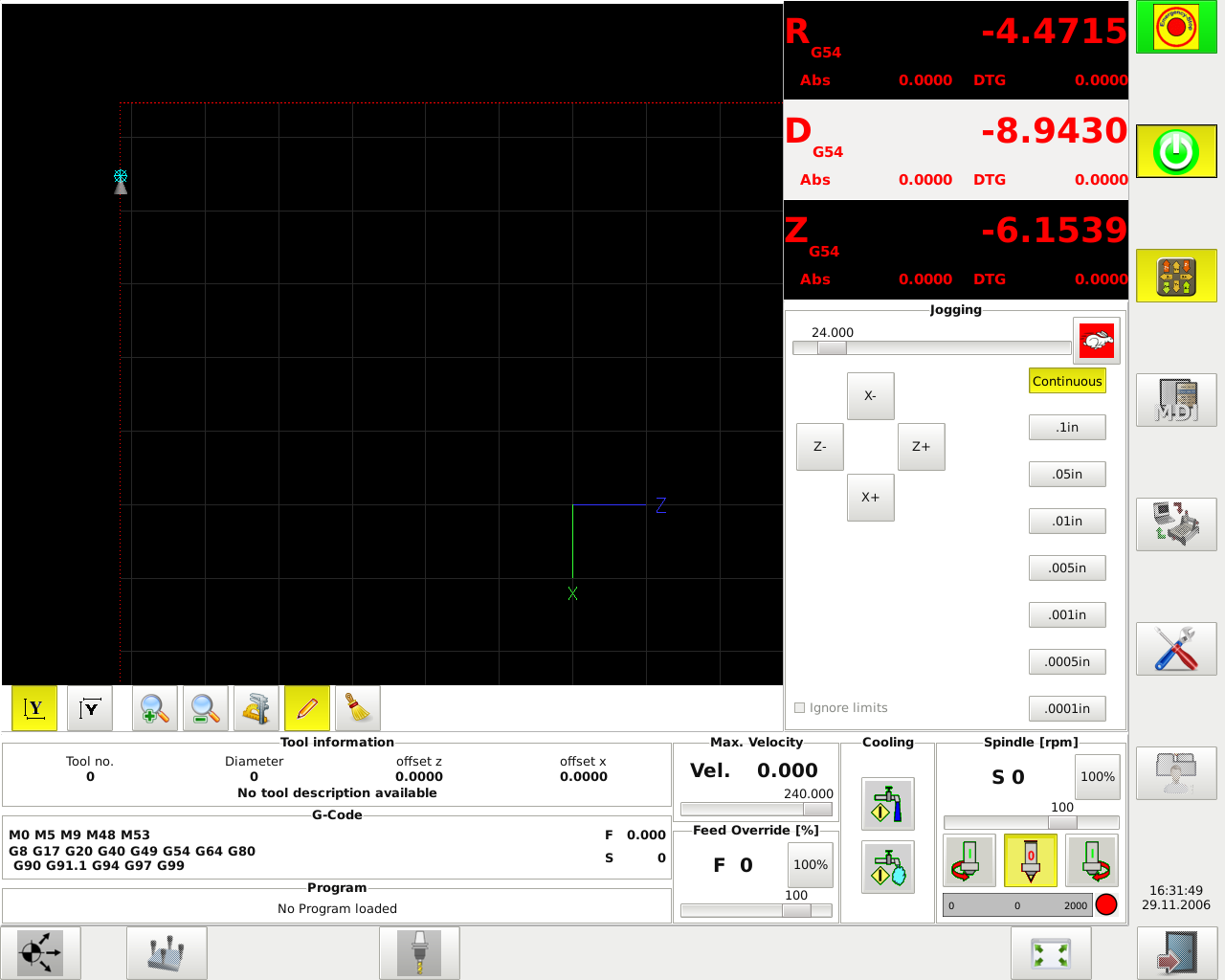

Nous avions maintenant un tour CNC entièrement fonctionnel. LinuxCNC fonctionnait bien, même si son interface utilisateur ressemblait à une ancienne

application Windows 98. Capture d'écran LinuxCNC (aucun programme chargé jusqu'à ce que j'aie compris comment le faire ignorer le fait qu'il n'était pas connecté à la machine)

Heureusement, nous avons fait un peu de navigation sur le forums. Deux interfaces utilisateur alternatives qui ont une meilleure apparence et de meilleures performances.

Et comme c'est généralement le cas avec Linux, préparez-vous à lire des tonnes de forums et de documentation, et éditez des fichiers texte pour obtenir la configuration souhaitée.

Aiguiseur. Les poignées sont fabriquées sur un tour CNC!

Outil fini pour l'affûtage

À l'avenir, nous prévoyons quelques améliorations:

- À la suite de ce projet, la machine n'était plus en mesure de couper les fils. Cependant, LinuxCNC prend en charge cette fonctionnalité s'il est possible d'implémenter la rétroaction du capteur de vitesse de broche optique.

- Il sera très utile d'ajouter un refroidissement liquide avec du liquide de refroidissement (liquide de coupe), même pour une machine ouverte fonctionnant à faible vitesse.

- Vous pouvez limiter le jeu en commandant de nouveaux écrous à billes qui ont une taille différente toutes les quatre ou cinq billes afin de réduire la tolérance entre la vis à billes et l'écrou.

- Les vis à billes doivent être protégées. Pour ce faire, vous devez fabriquer des couvertures appropriées ou au moins des brosses pour le nettoyer.