L'hypothèse a priori sur l'opportunité et l'efficacité de l'utilisation des simulateurs dans le système de gestion des risques est l'hypothèse qu'une part significative des risques est causée par le «facteur humain» ou dépendante du «facteur humain». Cette hypothèse est basée sur les éléments suivants:

1. Selon les données disponibles (Rostekhnadzor, CSB, NTSB), la part du facteur humain dans les incidents est de 35 à 70%

2. Si les erreurs humaines ne sont pas prises en compte, le calcul peut aboutir à des valeurs presque dénuées de sens liées à la sécurité, comme un indice de fiabilité égal à 10 ^ -39 an ^ -1. Par exemple, tout membre du personnel de maintenance, utilisant des instructions incorrectes pour la configuration, pourrait théoriquement désactiver tout système de sécurité d'entreprise. Le tableau contient les informations de base sur les estimations des taux d'erreur de l'opérateur, on peut voir que l'opérateur est parfait à 99,99% lors de l'exécution de travaux de routine, mais est totalement inutile dans des circonstances extrêmes.

3. L'importance de la prise en compte du «facteur humain» a été illustrée par divers accidents dans lesquels des erreurs humaines critiques ont contribué à une séquence catastrophique d'événements.

4. Bien que l'erreur humaine soit très courante et très difficile à prévoir, les données existantes sur les taux d'erreur des opérateurs et du personnel de maintenance (WASH 1400, Annexe III) indiquent également un potentiel significatif pour ce facteur.

5. L'American Petroleum Institute (API), sur la base d'une enquête menée auprès de 200 dirigeants de 11 entreprises de 7 sociétés pétrochimiques, estime le bénéfice moyen de la formation d'un opérateur au CT à plus de 100 000 dollars. dans l'année.

6. Un autre livre fournit les données suivantes:

| Étude | Résultat |

| Garnison (1989) | L'erreur humaine est estimée à 563 millions de dollars pour les incidents majeurs dans l'industrie chimique avant 1984. |

| Joshchek (1981) | 80 à 90% de tous les incidents dans l'industrie chimique sont associés à une erreur humaine. |

| Rasmussen (1989) | 190 . . :

: 32% : 30% (): 23% : 15% |

| Butikofer (1986) | :

: 41% : 41% : 11% : 5% : 2% |

| Uehara and Hoosegow (1986) | , — 58% |

| Oil Insurance Association Report on Boiler Safety (1971) ( ) | 73% 67% . |

7. estime la part des facteurs individuels ou humains dans les accidents de vol à 66%. Armstrong (1939) cite des chiffres du Département des statistiques commerciales, sur la base desquels la proportion d'erreurs de service dans l'aviation de transport est déterminée à 41,47%, dans l'aviation sportive - 52,18% et sur les compagnies aériennes de passagers - à 39,65%. Ruff et Struckhold (1944) déterminent le pourcentage d'accidents dus à une déficience mentale d'au moins 50 à 60%. Ces chiffres permettent de conclure que le facteur humain, en tant que cause des accidents de vol, est d'une grande importance.

8. «Le sceptique est invité à étudier les statistiques des accidents. Cela prouve que ce ne sont pas des défauts techniques, mais des facteurs humains qui sont la cause de la majorité absolue des catastrophes aériennes, et parmi eux, à leur tour, les facteurs psychologiques sont en premier lieu. "

9. Répartition des accidents pour les raisons indiquées dans l'ouvrage sur la base des données disponibles pour 1998-2000:

| Groupe de raisons | Pourcentage d'accidents,% |

| Faible niveau d'organisation du travail | 60 |

| Mauvais fonctionnement du matériel | 25 |

| Autres (violation de la technologie, faible qualification du personnel, manque d'équipement de sécurité) | quinze |

Notez également séparément:

- admission de personnes au travail sans formation professionnelle appropriée;

- manque de formation du personnel.

10. Les principales causes d'accidents sur les gazoducs, données dans l'ouvrage, sur la base des données disponibles pour 1996-2001:

| Les causes | % du total |

| Corrosion externe

|

28,9

|

| incl. KRN

|

22,5 |

| Dommages mécaniques

|

19

|

| Mariage des travaux de construction et d'installation

|

21,9

|

| incl. Soudure défectueuse

|

treize |

| Défauts de tuyaux

|

11,4 |

| Désastres naturels

|

9,5

|

11. Répartition des accidents pour les raisons indiquées dans le livre [a6] sur la base des données disponibles pour 1990-2002:

| Les causes | % du total |

| Violation des instructions de production pour l'allumage des installations consommatrices de gaz | 39 |

| Violation des règles de protection des réseaux de distribution de gaz

|

27 |

| Dommages causés par la corrosion aux gazoducs souterrains | cinq |

| Dommages mécaniques aux gazoducs aériens | 3 |

| Violation des instructions d'utilisation des équipements à gaz

|

8 |

| Violation des règles de sécurité dans l'industrie du gaz | 3 |

| Manifestation de défauts d'usine dans les conduites de gaz et les raccords | cinq |

| Rupture des joints soudés d'un gazoduc en polyéthylène | 1 |

| Autres | neuf |

Évaluation des erreurs de l'opérateur (document WASH 1400)

Un examen plus approfondi nécessite une brève description du processus de gestion des risques.

- Taux d'erreur par activité

- 10^-4 — , , ( , , )

- 10^-3 — ( ), ; ,

- 3*10^-3 — (, )

- 10^-2 — () , , (, , )

- 3*10^-3 — , , ,

- 3*10^-2 — ,

- 1/ — , ( ) ( ). — ( ), . 1/ , . , , . , ,

- 10^-1 — , ( ) (), , , ,

- -1 — , , , () () () () ()

- -1 — - ,

- 10 ^ -1 - L'opérateur du moniteur ou l'inspecteur auxiliaire ne peut pas détecter l'erreur d'opérateur initiale. Remarque: ce taux d'erreur élevé n'est pas applicable s'il y a un témoin d'erreur continu sur le panneau d'alarme.

- 10 ^ -1 - Le personnel de l'autre quart de travail ne vérifiera pas l'équipement à moins qu'une directive écrite ou une liste de contrôle spécifique ne soit donnée

- 5 * 10 ^ -1 - Le moniteur ne détecte pas les positions de vanne incorrectes, etc. lors d'une inspection générale, sauf si une liste de contrôle spécifique est utilisée

- 0,2-0,3 - Taux d'erreur typique pour les travaux pénibles de l'opérateur où des actions dangereuses se produisent très rapidement

Un aperçu du processus de gestion des risques

La méthodologie proposée pour l'utilisation des simulateurs dans le processus de gestion des risques est basée sur les documents réglementaires suivants:

- GOST R 51901.13-2005 (CEI 61025: 1990) ANALYSE DE L'ARBRE DE DÉFAUTS. CEI 61025: 1990 Analyse d'arbre de défauts (FTA) (MOD);

- GOST R 51901.1-2002 Analyse des risques des systèmes technologiques. harmonisé avec la norme internationale CEI 60300-3-9: 1995 "Gestion de la fiabilité - Partie 3: Guide d'application - Section 9: Analyse des risques des systèmes technologiques" - "Gestion de la fiabilité. Partie. 3. Conseils d'application. Section 9. Analyse des risques des systèmes technologiques ";

- GOST R 51901.11-2005 (CEI 61882: 2001) RECHERCHE SUR LES DANGERS ET LE FONCTIONNEMENT. Manuel appliqué. CEI 61882: 2001 Études de danger et d'opérabilité (études HAZOP) - Guide d'application (MOD).

Selon les documents ci-dessus, le terme risque est défini comme «une combinaison de la probabilité d'occurrence d'un événement dangereux et de ses conséquences. Le risque est présent dans toute activité humaine. Elle peut concerner la santé et la sécurité (en tenant compte, par exemple, des effets à la fois immédiats et à long terme sur la santé d'une exposition à des produits chimiques toxiques). Le risque peut être économique, entraînant par exemple la destruction d'équipements et de produits suite à des incendies, explosions ou autres accidents. Il peut prendre en compte les impacts environnementaux négatifs. "

"Gestion des risques - actions coordonnées pour diriger et contrôler une organisation par rapport aux risques"

"Le but de la gestion des risques est de contrôler, prévenir ou réduire le décès de personnes, réduire la morbidité, réduire les dommages, les dommages matériels et les pertes consécutives, ainsi que prévenir les impacts environnementaux négatifs."

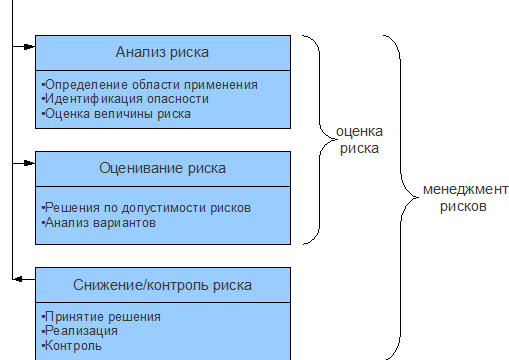

«Le processus de gestion des risques couvre divers aspects de la gestion des risques, de l'identification et l'analyse des risques, à l'évaluation de leur acceptabilité et à l'identification des opportunités potentielles d'atténuation des risques en passant par la sélection, la mise en œuvre et le contrôle des mesures de gestion appropriées. (Figure)

Figure X.1. Relation entre l'analyse des risques et d'autres actions de gestion des risques (GOST R 51901.1 - 2002)

«Le processus de gestion des risques est mis en œuvre en comparant les résultats de l'analyse des risques avec les critères de risque acceptable. En général, l'attribution de critères de risque acceptable est une tâche assez difficile, en particulier dans les domaines social, économique et politique, et sort du champ d'application de ces normes. "

«L'analyse des risques est un processus structuré dont le but est de déterminer à la fois la probabilité et l'ampleur des conséquences néfastes de l'action, de l'objet ou du système faisant l'objet de l'enquête. Ces normes considèrent les dommages aux personnes, aux biens ou à l'environnement comme des effets néfastes. "

L'analyse peut couvrir des domaines d'expertise tels que l'analyse des systèmes; probabilité et statistiques; sciences physiques, chimiques, médicales (toxicologie et épidémiologie), sciences sociales (économie, psychologie et sociologie) ou sciences biologiques; l'influence du facteur humain, de la science de gestion, etc.

Les dangers peuvent être classés dans les quatre grandes catégories suivantes: dangers naturels; risques techniques; risques sociaux; risques liés au mode de vie (ces catégories ne s'excluent pas mutuellement, par exemple, lors de l'analyse des risques techniques, il est souvent nécessaire de prendre en compte l'influence de facteurs d'autres catégories). La nature des conséquences peut être: individuelle (impact sur les individus); professionnel (impact sur les travailleurs); social (impact général sur la communauté des personnes); entraînant des dommages matériels et des pertes économiques (infractions commerciales, amendes, etc.); environnemental (impact sur la terre, l'air, l'eau, la flore, la faune et le patrimoine culturel).

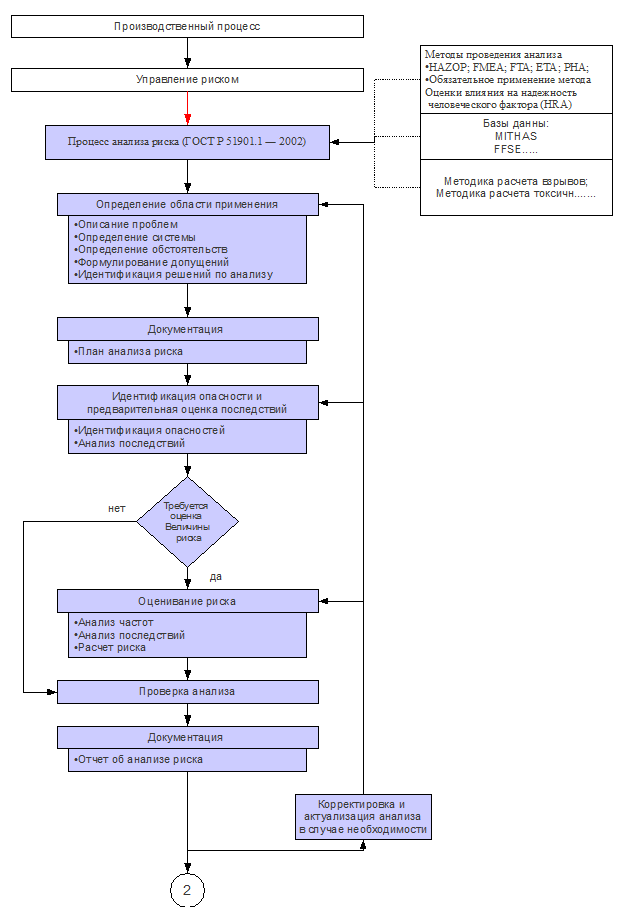

La première étape du système de gestion des risques est le processus d'analyse des risques (GOST R 51901.1-2002), qui couvre toute la gamme des dangers, et pas seulement le facteur humain.

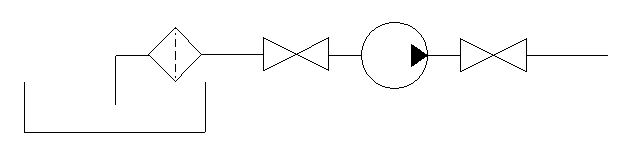

À titre d'exemple, considérons une pompe centrifuge qui pompe de l'eau provenant de sources naturelles. Considérant que le système est limité aux éléments suivants - Figure X.

Pour déterminer l'ampleur du risque, les dangers qui causent le risque, ainsi que les moyens par lesquels ces dangers peuvent être réalisés, doivent être identifiés. Les dangers connus (éventuellement dus à des accidents antérieurs) doivent être clairement et précisément identifiés. Des méthodes formelles devraient être utilisées pour identifier les dangers qui n'avaient pas été précédemment pris en compte dans l'analyse:

- Recherche sur les dangers et les problèmes connexes (HAZOP)

- . , , , - .

- ( « » (F)

- ( « ») ()

- ()

- (HRA)

HAZOP (GOST R 51901.11-2005 (CEI 61882: 2001)) est une forme d'analyse des modes de défaillance et des effets (FMEA). Il s'agit d'une procédure permettant d'identifier les dangers potentiels dans l'ensemble de l'installation. Le but est de définir le système et de décrire les dangers potentiels.

1. Identifier les sources de dangers (explosions, fuites, incendies, etc.)

2. Identifier les parties du système qui peuvent causer ces conditions dangereuses

3. Limitations de l'analyse. Par exemple, il faut décider s'il inclura l'étude des risques de sabotage, sabotage, guerre, erreur humaine, foudre, tremblements de terre, etc.

Une liste de contrôle similaire à celle utilisée par Boeing est le principal outil d'identification des dangers: carburant conventionnel; Carburant de moteur; Explosifs; Batteries rechargeables; Conteneurs sous pression; Mécanismes à ressort; Appareils de chauffage; Pompes, ventilateurs, ventilateurs; Mécanismes rotatifs, etc.

Processus et conditions dangereux: accélération; la pollution; corrosion; Électricité (pannes d'alimentation, inclusions involontaires, etc.); Explosions; Les feux; Chauffage et refroidissement (bas, haut, différentiel); Les fuites; Humidité; Oxydation; Pression (basse, haute, différentielle); Radiation; Choc mécanique, etc.

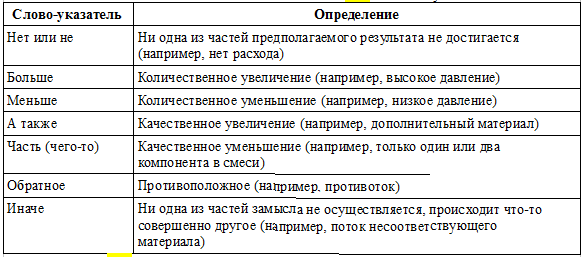

En fait, chaque équipement majeur et tous les équipements auxiliaires sont analysés. Pour chaque ligne et équipement en relation avec des variables de processus telles que la température, la pression, le débit, le niveau et la composition chimique, des mots indicateurs sont utilisés (en tenant compte de la défaillance de tous les mécanismes de protection) (conformément au Tableau A.1).

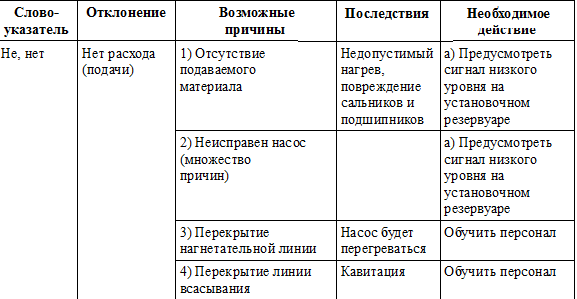

Tableau A.1 - Mots indicateurs HAZOP II

Tableau A.2 - Exemple de feuille de calcul des mots indicateurs «non, non» HAZOP II

Figure X. Schéma du processus de recherche HAZOP (à partir de GOST R 51901.11-2005) Analyse

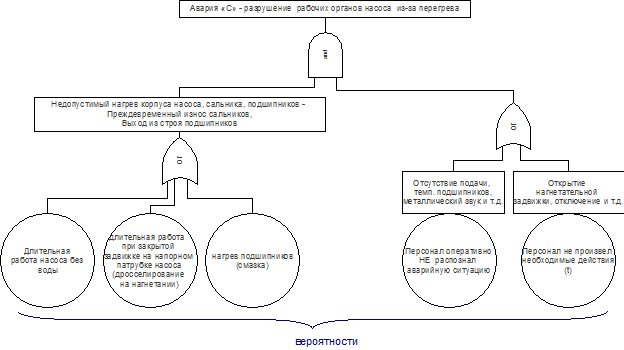

plus détaillée des écarts identifiés et de leur les causes sont généralement exécutées selon les techniques «Arbre des défauts» (FTA), «Arbre des événements») (ETA) et «Influence des facteurs humains» (HRA).

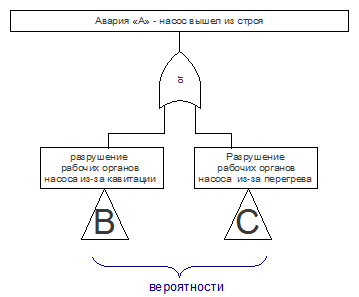

FTA (CEI 61025) est un ensemble de techniques qualitatives ou quantitatives, à l'aide desquelles les conditions et les facteurs qui peuvent contribuer à un certain événement indésirable (appelé l'apex des événements) sont identifiés par déduction, disposés en chaîne logique et présentés sous forme graphique.

Dessin. Analyse du diagramme de toutes les conséquences possibles d'une défaillance ou d'une défaillance du système (analyse de l'arbre des défauts (FTA)

. Figure. Analyse du diagramme de toutes les conséquences possibles d'une défaillance ou d'une défaillance du système (analyse de l'arbre des défauts)

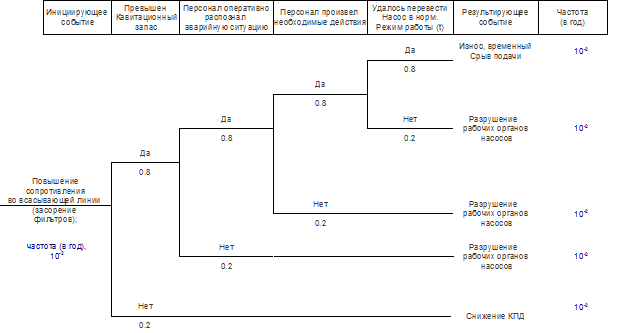

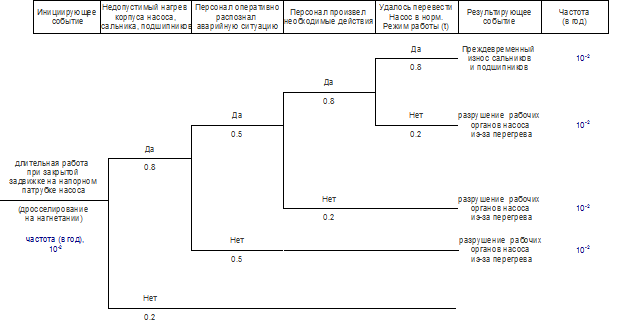

L'ETA est un type d'analyse inductive dans lequel la principale question à se poser est "que se passe-t-il si ...?" Il fournit une relation entre le fonctionnement (ou l'échec) de divers systèmes d'atténuation et un événement dangereux à la suite d'un seul événement déclencheur. L'ETA est très utile pour identifier les événements qui nécessitent une analyse plus approfondie à l'aide du FTA (c'est-à-dire les sommets d'événements des arbres de défauts).

HRA. L'évaluation porte sur l'influence du facteur humain, à savoir les opérateurs et le personnel de maintenance, sur le fonctionnement du système et peut être utilisée pour évaluer l'impact d'une erreur humaine sur la sécurité et les performances. En fait, le processus d'activité du personnel est étudié, à partir de l'identification d'un incident, du diagnostic, de la prise de décision et se terminant par les actions effectuées (Figure X390).

L'évaluation des risques

Pour chaque événement final de «l'arbre des événements», les accidents caractéristiques de cet événement final sont modélisés. Les processus physiques de formation des situations d'urgence (écoulement, évaporation, formation d'un nuage explosif, etc.) et les processus d'urgence (explosions, incendies, dispersion d'impuretés dangereuses dans l'atmosphère, etc.) sont simulés. Les limites des zones potentiellement affectées sont déterminées. Des solutions sont envisagées qui permettent de réduire la masse ou l'intensité de l'éjection, de réduire les zones d'endommagement possibles.

Sur la base des résultats de la modélisation des processus physiques dans chaque situation d'urgence, l'impact des facteurs dommageables sur les personnes, les biens et l'environnement est déterminé, les conséquences de ces effets et la probabilité de ces conséquences sont déterminées. Le degré de destruction des bâtiments et des structures est déterminé en tenant compte de leur résistance aux charges des ondes de choc, de l'inflammation des matériaux sous l'influence des charges thermiques d'un incendie, des dommages aux personnes sous l'influence de facteurs dommageables de tous les types d'accidents possibles. Le nombre attendu de victimes et de pertes de l'impact négatif de l'accident sur les personnes, les biens et l'environnement est déterminé. Le risque total de conséquences négatives de toutes les sources possibles d'accidents (éléments TS) est déterminé. Le risque territorial est déterminé pour le personnel de l'objet étudié et pour la population,ainsi que les risques individuels et sociaux pour les régions sélectionnées. Des solutions techniques et des mesures organisationnelles sont envisagées pour réduire la probabilité de conséquences négatives.

Analyse de fréquence: Le but de l'analyse de fréquence est de déterminer plus en détail la fréquence de chacun des événements indésirables ou scénarios d'accident identifiés lors de l'étape d'identification des dangers. Trois approches principales sont couramment utilisées:

- utilisation de données d'exploitation pertinentes

- prédire les taux d'événements à l'aide de techniques telles que schématiser (plutôt que dresser) toutes les conséquences possibles d'une défaillance ou d'une défaillance du système («arbre de défaillances») et analyser un diagramme des conséquences possibles d'un événement donné («arbre des événements»). Dans le cas où les données statistiques ne sont pas disponibles ou ne répondent pas aux exigences, il est nécessaire d'obtenir la fréquence des événements en analysant le système et ses conditions d'urgence.

- recours à l'opinion d'experts.

- - données sur la fiabilité provenant de sources littéraires - des passeports, des spécifications techniques du produit, des GOST, des ouvrages de référence, des articles, des rapports;

- - les données de fiabilité opérationnelle collectées auprès des installations où une évaluation des risques ou une collecte de données ciblée a été réalisée pour déterminer la fiabilité.

Analyse d'impact. L'analyse des conséquences permet une détermination détaillée des résultats de l'impact sur les personnes, les biens ou l'environnement en cas d'événement indésirable. Pour le calcul des risques de sécurité (personnes travaillant ou non), une analyse des conséquences est une estimation approximative du nombre de personnes qui pourraient être tuées, blessées ou gravement blessées en cas d'événement indésirable.

Les événements indésirables consistent généralement en des situations telles que le rejet de matières toxiques, les incendies, les explosions, l'émission de particules provenant d'équipements destructeurs, etc. Des modèles de conséquences sont nécessaires pour prédire la taille des accidents, des catastrophes et d'autres phénomènes. La connaissance du mécanisme de libération d'énergie ou de matière et des processus ultérieurs qui se produisent avec eux permet de prédire à l'avance les processus physiques correspondants.

Il existe de nombreuses méthodes pour évaluer ce type de phénomènes, allant des approches analytiques simplistes aux modèles informatiques très complexes. Lors de l'utilisation de techniques de modélisation, il est nécessaire de s'assurer qu'elles sont adaptées au problème à traiter.

Par exemple:

- Calcul de la surpression de l'explosion pour les gaz inflammables, les vapeurs de liquides inflammables et inflammables. NPB 105-03

- NPB 105-03 "Détermination des catégories de locaux, de bâtiments et d'installations extérieures pour les risques d'explosion et d'incendie"

Calcul des risques. En pratique, l'identification d'un danger à partir d'un système, d'un équipement ou d'une activité en particulier peut entraîner un très grand nombre de scénarios d'accidents potentiels.

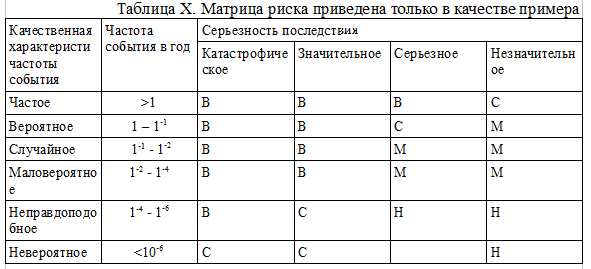

Une analyse quantitative détaillée des fréquences et des conséquences n'est pas toujours réalisable. Dans de telles situations, il peut être souhaitable de classer les scénarios de manière qualitative, en les plaçant dans des matrices de risque indiquant différents niveaux de risque. La quantification se concentre ensuite sur des scénarios qui donnent des niveaux de risque plus élevés.

Le tableau X donne un exemple de matrice des risques. L'application de la matrice des risques pourrait aboutir à des scénarios considérés comme source de risques faibles ou insignifiants, qui sont réduits à un examen plus approfondi, car au sens collectif, ils ne pourraient pas devenir source d'un niveau de risque significatif.

La matrice utilise la classification de risque suivante:

- B - valeur de risque élevée;

- - valeur de risque moyenne;

- M - petite quantité de risque;

- H - montant de risque insignifiant.

Pour cet exemple, la gravité de la conséquence est définie comme suit:

- Catastrophique - la perte presque complète d'une installation ou d'un système industriel. Beaucoup de morts;

- Majeur - Dommages majeurs à une installation ou un système industriel. Plusieurs morts;

- Grave - blessure grave, maladie professionnelle grave, dommage grave à une installation ou un système industriel;

- Mineur - blessure mineure, maladie professionnelle légère ou dommage mineur au système.

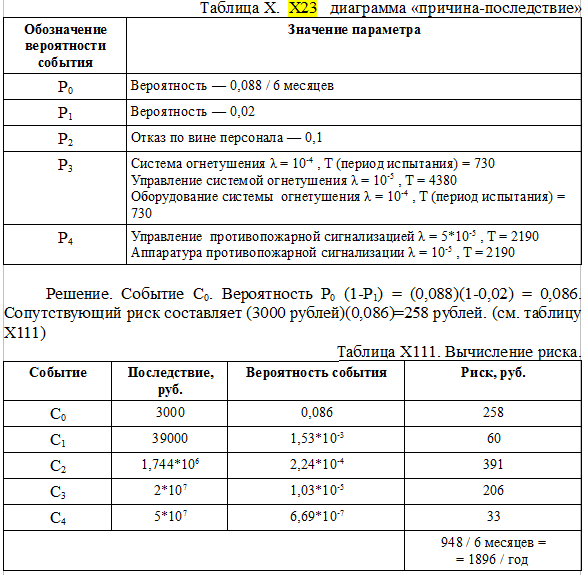

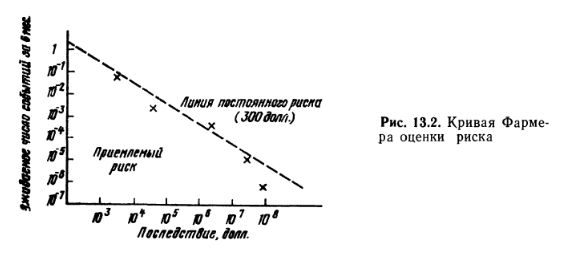

Bien que le GOST ne fournisse qu'un exemple de matrice de risque, d'autres techniques peuvent être trouvées dans les sources étudiées, comme un diagramme «cause-effet» ou une courbe de Farmer .

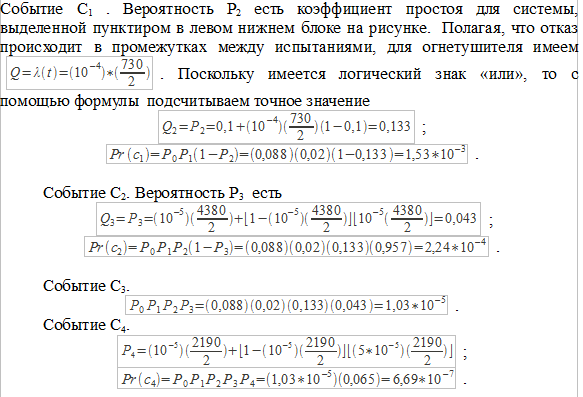

Le tableau X23 présente un diagramme cause-effet basé sur les probabilités d'incidents obtenues et leurs conséquences. Par exemple, l'événement «panne de pompe» correspond au nombre de pannes attendu - 0,088 pour 6 mois de fonctionnement (période de révision de la pompe). La probabilité qu'un arrêt entraîne un «coup de bélier» est de 0,02. Les conséquences d'un coup de bélier sont des pertes indiquées par des paramètres de C0 à C4; ils sont de 1000 roubles si l'équipement est endommagé (avec une probabilité P0 (1-P1)), et de 5 * 10-7 roubles si toute la partie hydraulique est détruite (la probabilité est égale à P0P1P2P3P4). Les pertes de temps d'arrêt sont estimées à 1000 roubles par heure. Ainsi, les pertes totales sont

C0 = 1000 roubles + (2) (1000 roubles) = 3000 roubles;

C1 = 15000 roubles + 24000 roubles = 39000 roubles, etc.

Connaissant les valeurs de paramètres suivantes, nous déterminerons les conséquences possibles pour chaque événement, puis nous présenterons les résultats graphiquement en fonction de la probabilité de son occurrence, en montrant sur le graphique une ligne de risque constante, estimée à 300 roubles.

La figure montre la courbe de risque des agriculteurs, y compris les lignes droites tracées correspondant au risque de 300 roubles. Ce type de calendrier est utile pour définir les critères de conception des événements accidentels ayant des conséquences connues et un niveau de risque acceptable.

Dessin. Courbe de risque de l'agriculteur

À l'issue de l'analyse des risques, les résultats de l'analyse sont vérifiés (éventuellement avec la participation d'un autre groupe d'experts), les résultats de l'analyse sont ajustés en tenant compte des dernières données et de la justification documentaire (un rapport sous une forme approuvée).

Les valeurs de risque qui en résultent sont comparées à la valeur de risque acceptable établie par la loi ou convenue avec le client et les parties prenantes (par exemple, la valeur d'un risque d'incendie individuel établie par la loi fédérale n ° 123-FZ ne doit pas dépasser 1E-6 par an lorsqu'une personne est placée dans le sortie du bâtiment, de la structure et de la structure au point.)

Si le risque dépasse le risque acceptable, toutes les solutions sélectionnées aux étapes précédentes de l'analyse sont analysées et celles d'entre elles sont sélectionnées qui permettent de réduire sa valeur à une valeur acceptable avec le coût le plus bas. Des propositions pour le client sont en cours d'élaboration pour la mise en œuvre. Si le risque ne dépasse pas le risque acceptable, une justification de la sécurité suffisante de l'installation est fournie.