Création d'un layout.

Après clarification préalable - quoi, comment et pourquoi - «le client a besoin», une visite du site doit généralement être effectuée afin de photographier le lieu de l'installation proposée. De préférence par beau temps, avec un éclairage adéquat. Il est important de prendre la photo le plus à angle droit possible. Il est également nécessaire que certains éléments de taille connue (fenêtre, porte, panneau routier) pénètrent dans le cadre, cela sera nécessaire plus tard pour lier la grille de coordonnées (échelle).

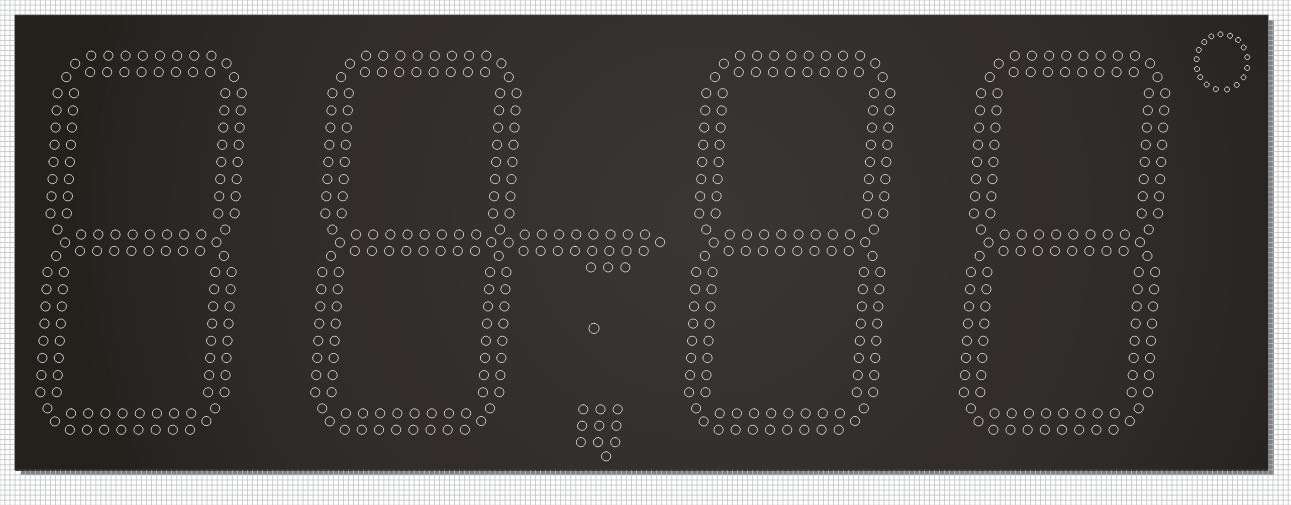

Ensuite, un dessin du produit proposé est créé. Habituellement - quelques options, car trop «d'espace de choix», comme le montre l'expérience, complique grandement le processus «Le client a décidé». Le dessin est peint dans la couleur de la lueur attendue des LED.

L'image résultante est superposée à la photo du site d'installation prévu, en observant l'échelle et les proportions (c'est exactement pour cela que l'accrochage à la grille était nécessaire). L'image finale est la soi-disant. "Photoview" - c'est-à-dire une image photoréaliste d'un objet encore NON existant, pour ainsi dire, "dans des conditions réelles". Bien sûr - dérangez-vous avec les ombres, l'ultra-réalisme, etc. - nous ne le ferons pas, "ils ne paient pas pour ça".

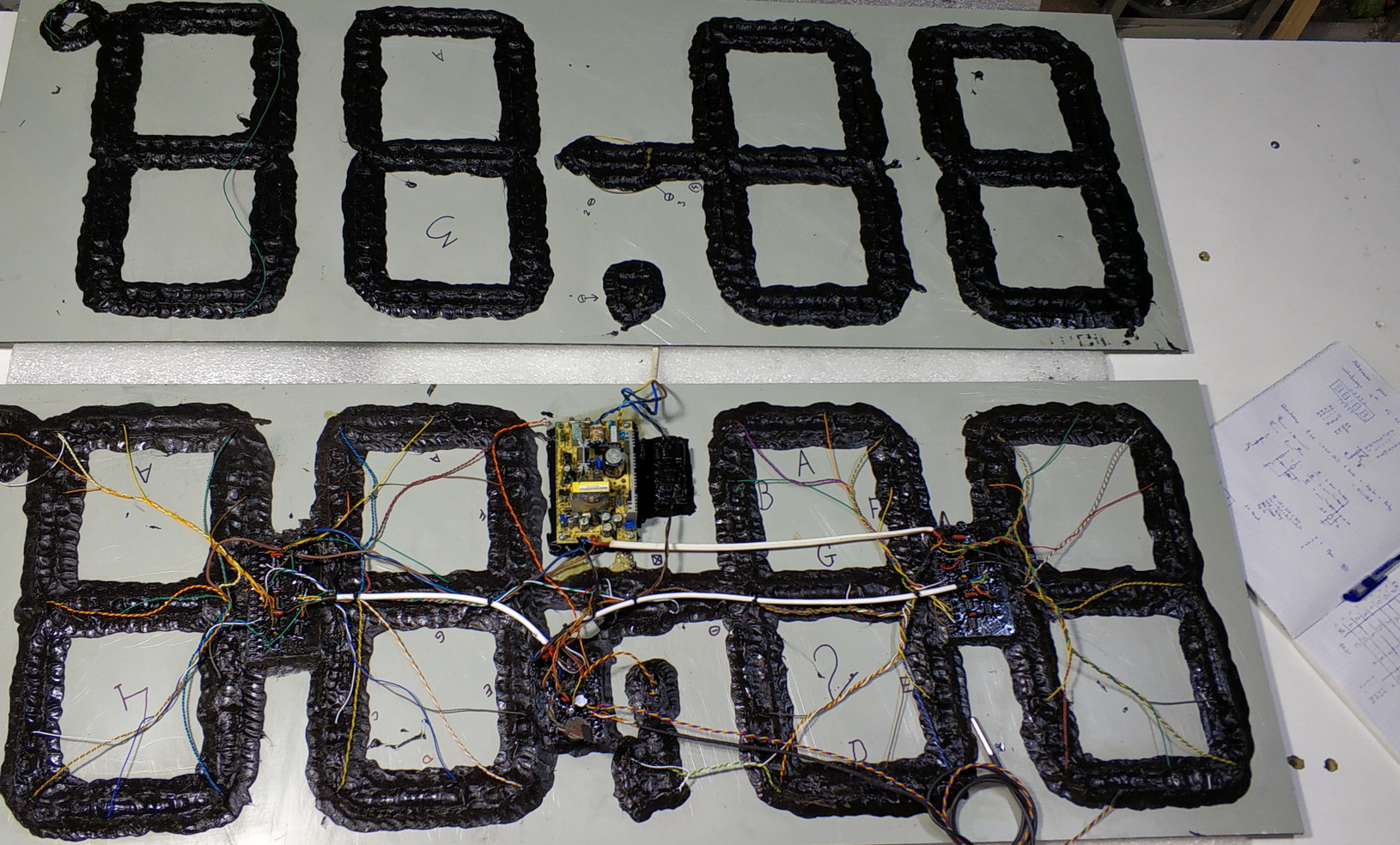

À quel point le photoview diffère du produit déjà réellement fabriqué et assemblé peut être vu sur cette image.

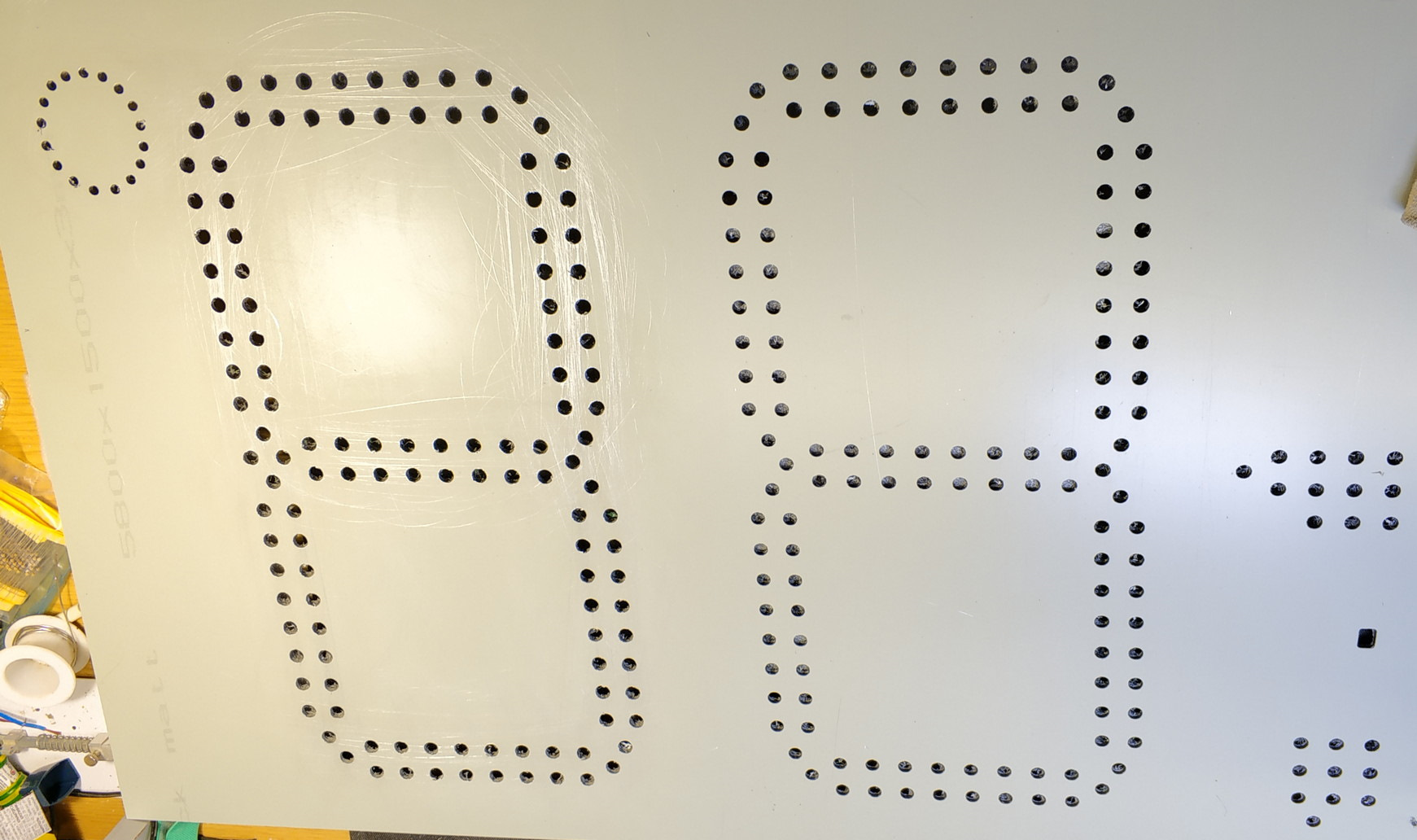

Après l'approbation de la mise en page par le client, le dessin est envoyé à la fraise, un substrat est formé, pour ainsi dire. Qui est juste un panneau avec des trous ...

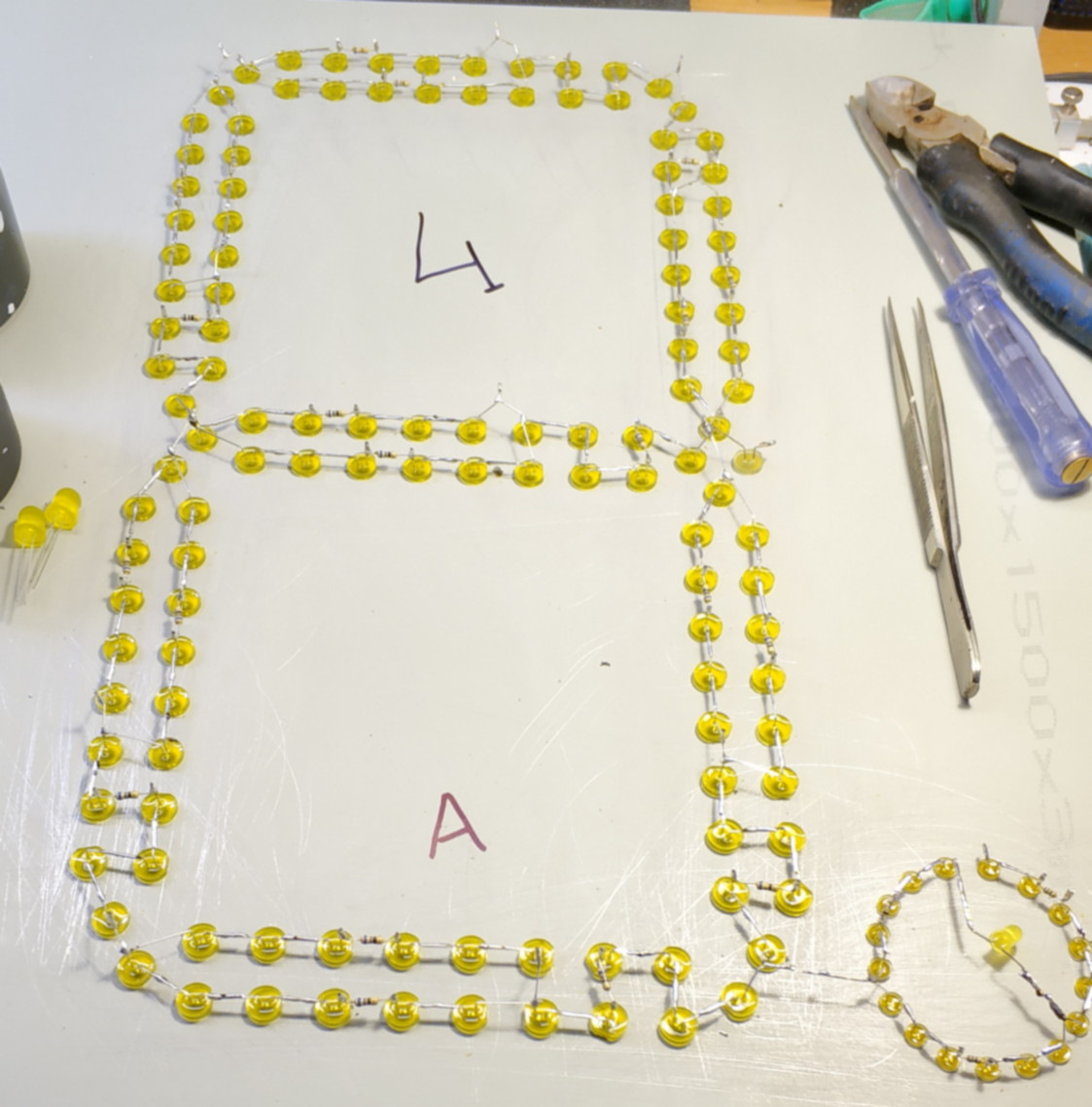

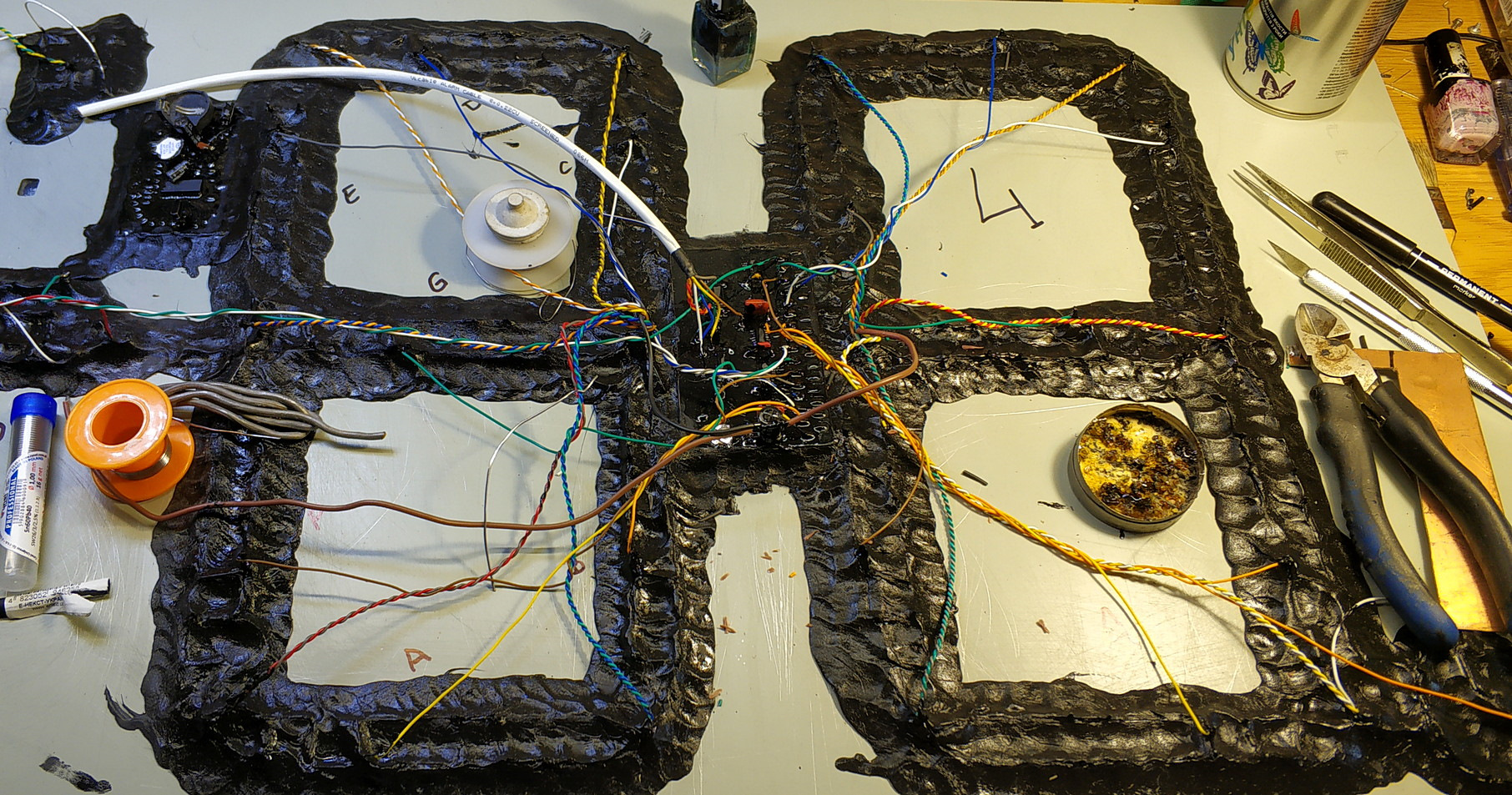

Les LED de sortie sont insérées dans le substrat dans un certain ordre, leurs pieds sont connectés à la «matrice» requise.La matrice

entière est remplie d'un composé, qui jouera en outre le rôle de protection contre les vibrations élastiques et l'humidité, ainsi que pour empêcher les LED de tomber dans le boîtier.

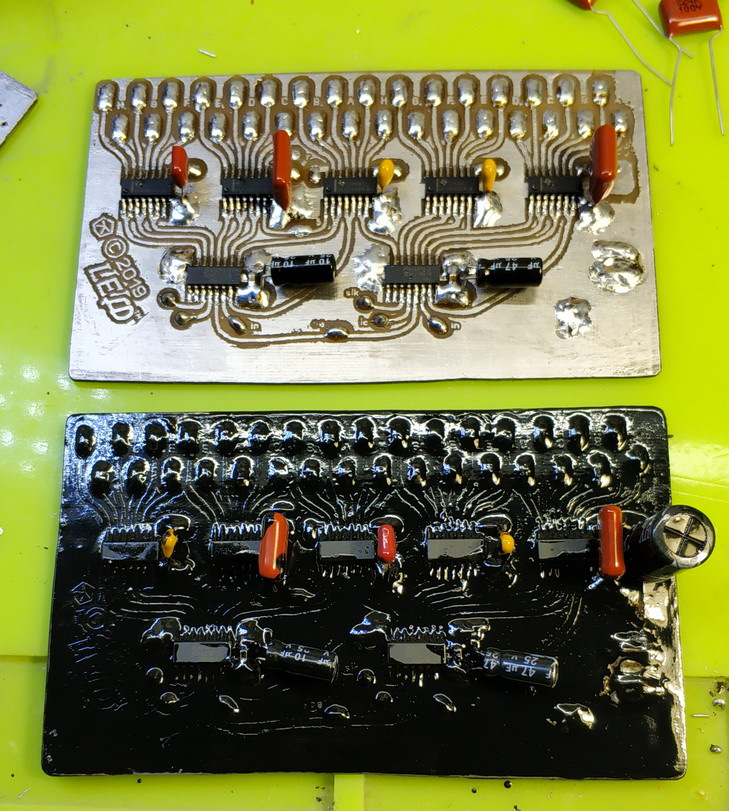

Nous fabriquons des planches, généralement plusieurs soi-disant. "Pilote" et "processeur" (qui abriteront le microcontrôleur de contrôle, le microcircuit du générateur d'horloge, la batterie de secours, le buzzer, les interfaces de thermomètre, le récepteur IR (commandes de la télécommande sans fil). Les

cartes sont "assemblées" (les composants sont soudés), il est pratique d'utiliser le SMD ( composants sans plomb), dimensions réduites, pas besoin de former des fils, installation plus rapide ...

Une attention particulière est portée aux circuits "mis à la terre", même aux chemins de passage du courant à travers le revêtement en cuivre des cartes, car avec des courants même dans quelques ampères (une horloge - c'est-à-dire un appareil basse tension, ce qui signifie que des courants relativement importants sont nécessaires pour obtenir une puissance significative) - "amplification »Le chemin des grands courants.

Déjà assemblés (et - testés - mieux tout de suite, alors ce sera très gênant) les panneaux sont recouverts d'une couche protectrice de peinture ou de vernis (le produit est toujours à l'extérieur) et après séchage - ils sont montés dans le boîtier, vous pouvez simplement les coller sur les panneaux d'affichage (durée de vie estimée " "- n'implique PAS le démontage).

Les connexions des broches de la matrice LED et des cartes pilotes sont établies.

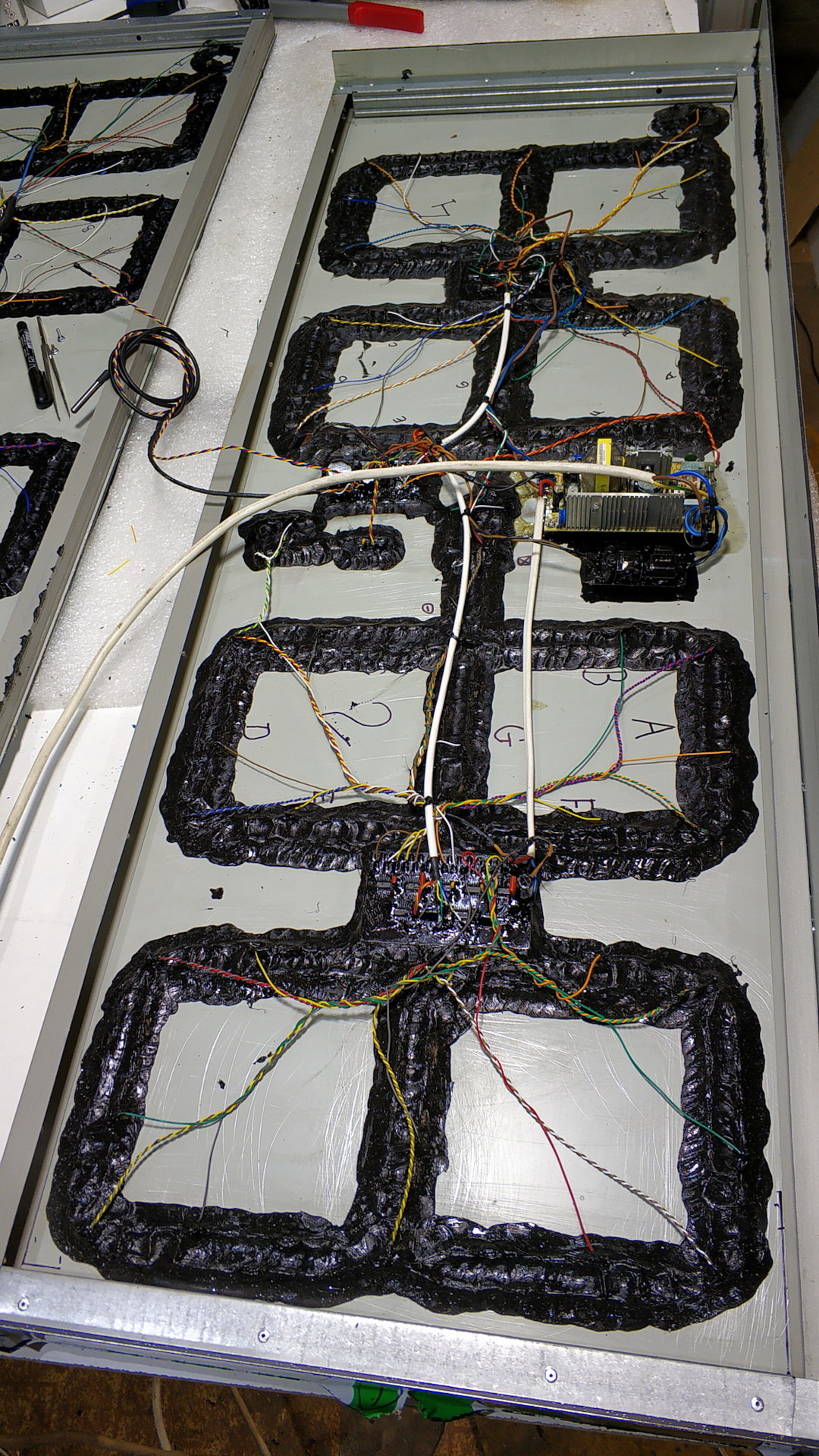

Un emplacement est en cours de préparation pour le montage des alimentations - une isolation supplémentaire sera nécessaire ici ...

La carte processeur, le récepteur IR, les connexions carte à carte sont montés ...

La face arrière est fabriquée de la même manière (horloge = "double face"!). Les cadres électriques sont insérés ... Tout est vérifié, les côtés, le couvercle sont collés, une attention particulière doit être portée à l'étanchéité des joints et au drainage ...

Plus loin - l'installation elle-même!

En fait - installation, contrôle final et réglage.

FAIT

Vue d'un côté:

Et - de l'autre:

vous pouvez le regarder en direct sur vidéo:

Merci pour votre attention!