Bonjour, chers collègues et simplement amateurs de solutions techniques non standard.

Je présente à votre attention une histoire de la vie quotidienne d'un modeste intégrateur système et fournisseur de télématique pour les étendues russes infinies)))

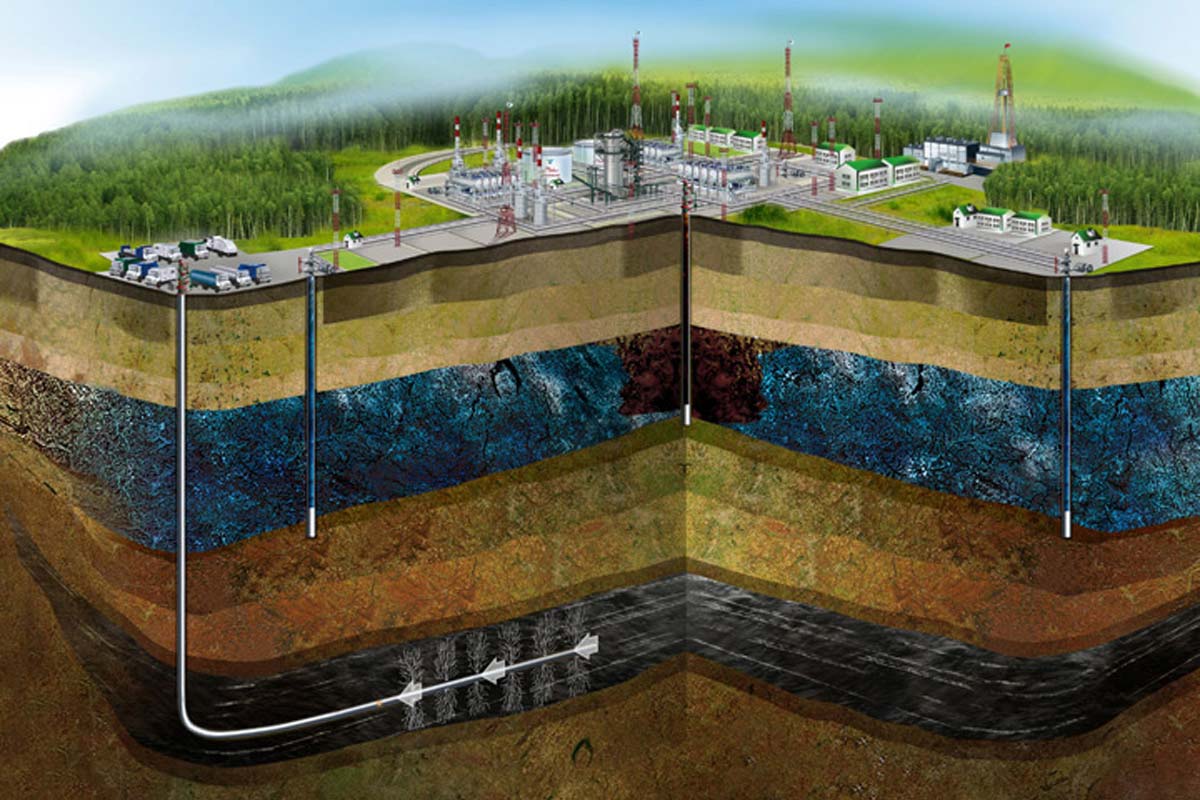

D'une manière ou d'une autre, une tâche extraordinaire a été reçue d'en haut qui a dépassé les jours habituels de "Glonass". Sur recommandation, nous avons été approchés par une société de services pétroliers (et laquelle - NDA), qui est engagée dans des services de fracturation hydraulique (fracturation hydraulique) dans le Proche-Nord pour augmenter les débits de puits. La technologie a commencé relativement récemment à être appliquée dans l'espace post-soviétique et a déjà réussi à conquérir sa niche dans tous les grands champs de pétrole et de gaz.

La «flotte» effectuant ce travail se compose généralement de 7 à 8 unités ou plus d'équipements divers. Mais son épine dorsale est toujours une unité de pompage à piston de fracturation hydraulique sur un châssis mobile (jusqu'à 5 pompes sont simultanément connectées au puits par des adaptateurs spéciaux), qui peut créer une pression allant jusqu'à 1000 atmosphères. Par exemple, la pression des pneus d'une voiture particulière conventionnelle dépasse rarement 3 atmosphères. Vous trouverez plus d'informations sur l'opération de fracturation ici .

Le client a été blessé par les énormes radiations régulières d'actifs en carburant pour les processus de travail (la consommation, selon les maîtres d'une installation, atteignait 200 litres de carburant diesel par heure). Bien sûr, cela a été attribué à des dépenses excessives et à des conditions de travail difficiles - temps froid, température du mélange de travail, etc.

Ils ont essayé de revérifier tout cela, d'effectuer des examens et des mesures sur le terrain, mais ils ne sont parvenus à aucun résultat stable. Ils ont installé Glonass pour contrôler le niveau de carburant dans les réservoirs, mais n'ont pas réalisé d'économies sérieuses. En conséquence, les pétroliers ont commencé à chercher une entreprise qui a une approche non standard. Et nous a trouvé

Mettez votre Monblan et partez

Le client s'est chargé d'obtenir des données sur les paramètres du moteur de châssis Mercedes-Benz Actros et le moteur séparé réel (produit par MTU ou Detroit Diesel à partir de 2000 ch) installé sur son châssis pour la pompe à piston, ainsi que des paramètres supplémentaires des capteurs de débit de mélange, pression de service en bien, etc.

Après une étude détaillée de toutes les nuances, une installation pilote a été prévue.

Sur l'une de ses flottes, le client a fourni de toutes nouvelles unités de pompage de fracturation hydraulique, et nous, sans perdre de temps, nous sommes mis au travail avec un enthousiasme infini. Étant donné que l'équipement spécial est très complexe et littéralement bourré de divers capteurs et lignes de chauffage, y compris des réservoirs de carburant, l'accès à ces derniers était très sérieusement limité en raison de faisceaux de câbles serrés, de toutes sortes de tuyaux, de métal. plates-formes et chemins de câbles.

Pour installer les capteurs de carburant Omnicomm LLS EX-5 (FLS), comme l'exige la réglementation, j'ai dû beaucoup transpirer, mais ils n'ont pas osé l'installer non plus, même en tenant compte du fait que la nouvelle génération de capteurs de la 5ème série est devenue deux fois plus large dans la partie mesure - ils a acquis la technologie propriétaire FuelScan, qui leur permet d'ajuster indépendamment leurs valeurs de sortie pour tout type de carburant, y compris ceux contenant des additifs.

Les énormes réservoirs de carburant contenaient au total environ 1,5 tonne de carburant diesel. Les chemins de câbles du FLS à la cabine du châssis, où se trouve le terminal de navigation, variaient de 15 à 25 mètres, et c'était vraiment un enfer pour tracer l'itinéraire car il n'y a pas d'espace dans le cadre du mot «du tout». Ont été utilisés des assemblages de câbles dans un tuyau ondulé en métal.

Le terminal a été utilisé avec deux bus CAN GalileoSky 7x, car il s'agit d'un équipement fiable et objectivement avancé d'un fabricant national, et dans les derniers modèles, très bon. de nombreuses fonctionnalités intéressantes (interfaces 2xCAN, technologie EasyLogic, etc.).

Processus de rétro-ingénierie délicat

Après avoir calibré le FLS, c'était au tour de prendre des mesures sur les bus CAN de 2 moteurs. Nous étions plus ou moins au courant des données sur le châssis basé sur MB Actros, bien que le protocole soit propriétaire 11 bits, nous avons réussi à extraire beaucoup de données (rpm, liquide de refroidissement t0, kilométrage, position des pédales de gaz et de frein, légères variations, ceinture de sécurité, consommation de carburant données cumulatives et instantanées de deux unités Webasto, puisqu'elles étaient «humides» et affectaient également la consommation de carburant).

Après pas mal d'heures nerveuses, nous avons pu effectuer une rétro-ingénierie du bus CAN de l'équipement supérieur, et il s'est avéré qu'il y avait un bus CAN J1939 modifié assez étendu de 29 bits à 500000 kbit / s avec de nombreux paramètres intéressants (vitesse du moteur, température et pression de divers fluides de travail ( antigel et huiles) du moteur et de la transmission automatique Allison, les rapports actuels de la transmission automatique, la consommation du mélange de travail). Nous avons également dû bricoler le capteur de pression dans la ligne de travail (boucle de courant 4-20 mA), car il, en contournant le bus CAN de l'ECU moteur, venait directement chez Siemens SIMATIC, et nous avons dû recourir à l'installation d'un convertisseur courant-tension normalisé supplémentaire.

Souriez après coup

En général, danser avec un tambourin, tout est comme tout le monde. Cependant, après de longues observations du travail réel de la «flotte» sur le terrain, des algorithmes propriétaires pour calculer le taux actuel de consommation de carburant à partir de la charge réelle actuelle ont été mis en œuvre. A la sortie, le client a reçu un système de surveillance, qui montre automatiquement de graves écarts par rapport au taux de consommation de carburant et émet des violations d'intervalle sous forme d'événements «vidange de carburant».

Et de tels événements ont clairement eu lieu - avec l'installation du système, un énorme écart entre la consommation réelle et la méthode précédemment radiée de «dépassement» du volume de carburant est immédiatement apparu.

En conséquence, la finale a été heureuse pour nous (un contrat à long terme pour la fourniture et l'installation d'un système de surveillance pour tous les équipements du client et d'excellentes recommandations pour une promotion ultérieure auprès d'autres organisations de la région de sa présence). Comment tout cela s'est terminé (et si cela s'est déjà terminé) pour celui qui a jeté le carburant de l'État, nous ne le savons pas.