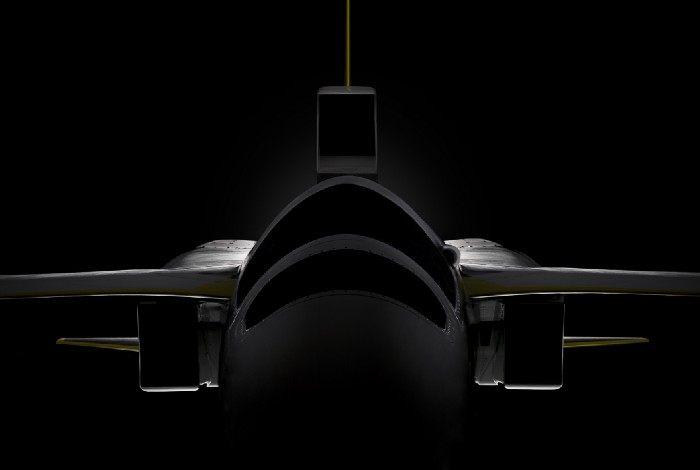

Le démonstrateur supersonique XB-1 a quitté le hangar pour la première fois le 7 octobre 2020.

Blake Scholl, fondateur et PDG de Boom Supersonic, est sur le point de créer un «analogue SpaceX pour l'industrie aéronautique» et, au fil du temps, de réduire de moitié le temps moyen de déplacement intercontinental. Si l'entrepreneur réussit, le temps de vol de Tokyo à Seattle ne sera que de 4,5 heures et le coût sera comparable à celui de la classe affaires moderne.

Le premier jet supersonique développé indépendamment conçu pour des vitesses élevées. Du nez de l'avion à l'aile delta et au cadre en composite de carbone, tout a été optimisé et conçu pour la croisière supersonique.

Après la présentation du XB-1 le 7 octobre 2020, le fondateur et PDG de Boom, Blake Scholl, a effectué une visite d'orientation de l'avion pour mettre en évidence les composants clés du design du XB-1.

Fuselage

L'une des caractéristiques supersoniques les plus prononcées du XB-1 est sa coque. "Le fuselage de 22 mètres du XB-1 est conçu pour une vitesse qui réduit la traînée lors de vols à des vitesses supersoniques", a déclaré Scholl.

Le fuselage à tube long et fin présente un coefficient de finesse élevé (le rapport entre la longueur et la largeur de l'avion) pour une efficacité maximale. Les ingénieurs de Boom ont conçu le fuselage en utilisant à la fois des outils physiques et numériques tels que des modèles de vent à l'échelle et une analyse informatique pour s'assurer que la forme idéale a été rapidement recréée.

Logement

À vitesse supersonique sur la surface extérieure de l'avion, la température peut atteindre 125 ° C. Le cadre en composite de carbone XB-1 résiste à cette chaleur et conserve sa forme dans les conditions de vol les plus extrêmes.

«Le cadre en composite de carbone conserve sa rigidité et sa résistance même à des températures élevées et des pressions de vol à grande vitesse», a expliqué Scholl. En construisant l'avion principalement en fibre de carbone, le Boom a acquis un certain nombre d'avantages significatifs par rapport aux métaux traditionnels tels que l'aluminium, qui peut se dilater de plus de 25 cm pendant le vol supersonique.

Conception de l'aile deltoïde

La conception de l'aile triangulaire du XB-1 diffère nettement de celle de l'avion subsonique que nous connaissons aujourd'hui. Scholl a expliqué: "L'aile delta XB-1 équilibre les performances à basse vitesse pendant le décollage et l'atterrissage à grande vitesse."

Aussi solide qu'efficace, la conception unique de l'aile du XB-1 a été testée pour sa sécurité à une charge maximale de 27 000 kgf.

Power Point

Dans le fuselage arrière du XB-1, il y a trois moteurs J85-15 fournissant une poussée maximale de 5600 kgf. «Ces trois moteurs J85, développés par General Electric, permettent des vitesses supersoniques», a ajouté Scholl.

Cockpit

Le cockpit monoplace XB-1, situé dans la ligne de mire du pilote, offre une visibilité pendant le décollage et l'atterrissage. Le système de vision avant, monté dans le montant A, ajoute une deuxième vue de la piste lors de l'atterrissage.

L'implication des pilotes d'essai de Boom au début de la phase de conception a permis de garantir que les configurations du cockpit et des instruments étaient adaptées à leurs besoins. Le cockpit ergonomique a été développé avec la contribution de nos pilotes d'essai, a déclaré Scholl, avec des centaines d'heures d'analyse des facteurs humains et de tests d'utilisabilité.

Partie du nez

Le nez, où l'air à haute vitesse rencontre pour la première fois l'aéronef, est formé avec précision pour contrôler la façon dont le reste du véhicule interagit avec le flux d'air. Il minimise la traînée, améliore les performances à basse vitesse et permet à tous les composants derrière lui de fonctionner correctement.

«Le nez crée un flux vortex précis pour la stabilité sur une large plage de vitesses de vol», a conclu Scholl.

Regard vers le futur

Chacun des composants XB-1 a été conçu pour un vol supersonique sûr et efficace. Plus important encore, toute l'expérience acquise lors de la création de cet avion a directement influencé la conception et le développement de l'avion de ligne supersonique Boom Overture. Le XB-1 continue d'ouvrir la voie à une nouvelle ère de voyages supersoniques massifs.

Une fois que le démonstrateur a passé avec succès une série de tests et d'essais, l'équipe d'ingénierie commencera à assembler l'Overture en taille réelle avec tous les plans prêts. Overture est un avion de nouvelle génération conçu pour 100 passagers avec un niveau de confort en classe affaires. Scholl a déclaré que le développement d'Overture coûterait 6 milliards de dollars, soit environ 5,3 fois moins cher que le Boeing 787 Dreamliner.

Des canoës aux avions assemblés: le XB-1 s'approche de la voie de circulation

(Original Du «canoë» à l'avion assemblé: le XB-1 s'approche de la voie de circulation )

Le mois dernier, la société a porté un toast virtuel à l'installation réussie de la structure de l'aile XB-1. La fixation de cette aile delta ogivale à une partie du fuselage a effectivement transformé l'avion d'un simple canoë en un jet presque assemblé. En vol, l'aile fournira à l'aéronef une maniabilité et une stabilité à la fois aux vitesses subsoniques et supersoniques.

Le chef d'équipe et ingénieur de processus Ruslan Pshichenko a pris la tête de ce qui peut être considéré comme la principale énigme: positionner soigneusement la structure de l'aile de 330 kg dans la position idéale.

«La préparation de cet événement visait la précision», a déclaré Pshichenko. "Comme il s'agit d'un processus très laborieux et exigeant, nous avons d'abord fait l'ajustement de l'aile pour nous assurer que tout était aligné comme prévu."

L'appareillage, qui a également servi de répétition générale pour l'installation finale, comprenait le soutien actif de 16 membres de l'équipe. Des individus ont été affectés à des zones spécifiques de l'avion pour mettre l'aile en place et tout contrôler, jusqu'aux longerons et pinces individuels.

Les membres d'équipage autour de l'avion ont soigneusement mis en place la structure de l'aile dans le cadre de la formation initiale.

«En général, l'installation s'est terminée avec exactement ce dont nous avions besoin», a déclaré Pshichenko. "Nous avons pu construire un gabarit d'assemblage pour le cadre afin de faciliter la reproductibilité."

La répétabilité facile a permis une installation finale rapide et sans tracas.

Un chariot élévateur est utilisé pour soulever et mettre en place soigneusement la structure de l'aile, et les membres de l'équipe au sol assurent un processus fluide, sûr et fluide.

«Pour l'opération officielle, nous avons placé les membres de l'équipe au sol et sur une plate-forme de montage pour mettre l'aile en place», a déclaré Pshichenko. «Nous avons utilisé un chariot élévateur pour assister le processus et avons suivi la même procédure depuis l'assemblage.» Une fois que tout était en place, l'équipe a procédé à l'installation du filaire final.

L'ajout de l'aile a non seulement transformé visuellement l'avion, mais a également permis à l'équipe de passer à l'étape suivante de l'assemblage. «Maintenant que cette étape est franchie, plusieurs équipes sont prêtes à atteindre leurs propres objectifs», a déclaré Psichenko. «Les concepteurs, l'avionique, les systèmes et les groupes de fabrication se sont réunis et peuvent désormais progresser encore. Une fois terminé, l'équipe de production a installé des conduites de carburant pour les quatre longerons d'aile. "

La réussite de cette phase a ouvert l'accès aux systèmes clés et a permis à l'équipe de continuer à construire.

Alors que COVID-19 pose des défis quotidiens indéniables, l'équipe a prouvé une capacité impressionnante à surmonter l'adversité, à équilibrer avec des ressources limitées et à développer des solutions créatives.

«Nous maintenons un excellent rythme dans le hangar et je suis incroyablement fier de l'équipe qui a rendu cela possible», a conclu Pshichenko. "Et au milieu d'une pandémie, rien de moins."

Nous imprimons l'avion du futur sur une imprimante 3D

( Impression 3D du futur du vol )

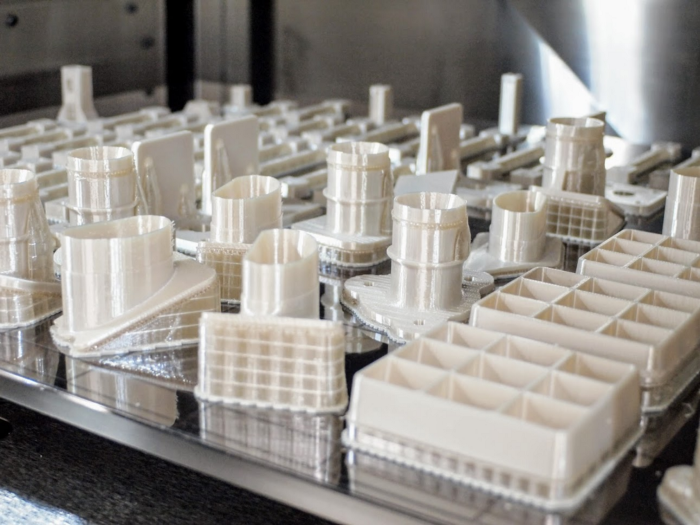

Boom a installé plus de 300 pièces imprimées en 3D sur son démonstrateur supersonique XB-1.

Moteurs puissants. Métaux forts. Châssis robuste.

Quand on pense aux pièces d'avion, on imagine des matériaux et des composants quasiment indestructibles. Les pièces imprimées en 3D ne me viennent pas à l'esprit. Mais les progrès des matériaux et des imprimantes 3D accélèrent le processus de changement qui rend l'impression 3D idéale pour le prototypage, les outils et l'équipement de vol, sans parler des pièces de rechange, des intérieurs et même des accessoires de plomberie.

L'impression 3D change la façon dont nous concevons et fabriquons des avions.

Pour l'équipe derrière le XB-1, le démonstrateur supersonique du Boom, l'impression 3D s'est avérée inestimable à chaque étape de l'assemblage. Plus de 300 pièces uniques ont été installées sur l'avion. Mais l'impression 3D a apporté plus au XB-1 que la simple production de pièces.

Trois imprimantes 3D, trois besoins

Au début de l'assemblage du XB-1, l'équipe Boom s'est associée à Stratasys pour explorer les possibilités de l'impression 3D, également connue sous le nom de fabrication additive. Le programme s'est concentré sur l'impression 3D pour répondre à trois besoins différents: le prototypage fonctionnel, le support d'outils et la production à la demande d'équipements de vol. Trois imprimantes répondaient aux besoins de construction: Stratasys F900, 450mc et F370.

Stratasys F900, 450mc et F370

Bourreau de travail, la Stratasys F900 occupe le devant de la scène dans le hangar Boom. Le F900 imprime sur plusieurs matériaux dont l'ULTEM 9085 et l'ULTEM 9085 CG. Les deux sont des thermoplastiques à base de résine ignifuges de haute performance avec un rapport résistance / poids élevé, une excellente résistance à la chaleur et une ténacité élevée. L'équipe a utilisé 9085 pour imprimer des blocs de forage et 9085 CG pour les centaines de pièces déjà installées sur le XB-1. Le 9085 CG est livré avec des certificats de conformité et offre également une meilleure traçabilité et un meilleur contrôle des processus que le matériau standard, ce qui le rend idéal pour les pièces d'avion.

La Stratasys Fortus 450mc peut également imprimer sur une grande variété de matériaux. L'équipe l'a développé pour imprimer des blocs de forage à partir de FDM Nylon 12 CF, un matériau incroyablement durable. Le FDM Nylon 12 CF est imprégné de fibre de carbone, ce qui le rend idéal pour l'impression de blocs de forage rigides. Lors de l'assemblage du fuselage arrière en titane XB-1, l'équipe a utilisé des centaines de blocs de forage et les a imprimés pendant la nuit. Cela a non seulement rendu la construction plus rapide, mais a également réduit le temps d'arrêt de l'équipe.

La Stratasys F370 imprime généralement à partir d'ASA, un matériau économique et moins durable, idéal pour le prototypage rapide et le test des composants des raccords. L'équipe a imprimé des prototypes avec le F370 pour réduire le risque de collision inattendue (collision de pièces ou zones non concordantes où les pièces se rejoignent ou se touchent), ainsi que pour l'installation sur l'équipement de vol existant. Les tests avec des pièces imprimées en 3D ont permis d'améliorer la conception, donc lorsque l'équipe a finalement produit les pièces, chacune allait comme un gant.

Stratasys F900, XB-1. , . ECS (Environmental Control System).

:

Au cours de la première phase de construction du XB-1, l'une des principales priorités était de prototyper les composants des systèmes de commande de vol, y compris les mécanismes et les composants mécaniques. Le but de chaque prototype était de s'assurer que la pièce s'adapte et fonctionne également avec d'autres pièces. Avec les prototypes, l'équipe pourrait vérifier les défauts (pièces incompatibles à assembler) avant d'investir des ressources précieuses dans la fabrication de la pièce.

Après avoir imprimé plusieurs itérations sur plusieurs heures et finalisé les projets, l'équipe s'en tient à la construction dans les délais. Ils ont également évité les retards qui se produisent lorsqu'une pièce provient du fabricant et ne rentre pas. En conservant ces fonctions au sein de l'entreprise, l'équipe a réduit au minimum les temps d'arrêt.

La Stratasys F900 est la bête de somme de toute la production, capable d'imprimer de nombreuses pièces sur son immense lit d'impression de 914 x 610 x 914 mm.

Toutes les imprimantes ont été impliquées dans le prototypage, du collecteur de carburant aux supports de moteur. L'équipe a imprimé en 3D les supports de moteur avant, par exemple, pour tester la compatibilité avec les moteurs gauche et droit. Après plusieurs itérations, ils ont validé avec succès la conception lors de l'examen de conformité.

Plusieurs itérations imprimées en 3D de ce support moteur ont confirmé un test de montage réussi.

L'équipe a imprimé en 3D ce prototype de mécanisme de verrouillage du capot pour amener la cinématique à la hauteur des attentes.

Outils: améliorer la précision et réduire les dommages potentiels

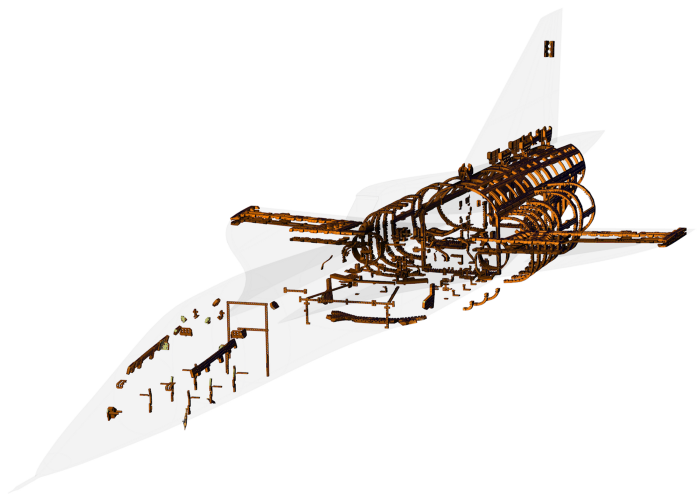

Lors de l'assemblage du XB-1, l'équipe a mis à profit les capacités des F900 et 450mc pour imprimer plus de 550 blocs de forage. Les blocs ont soutenu l'assemblage méticuleux du fuselage en titane avec d'autres modèles imprimés, y compris pour la cloison du cockpit.

L'équipe a utilisé la métrologie pour percer des trous dans les blocs, ce qui a permis une plus grande précision. Et avec plus de précision, l'équipe a réduit les dommages potentiels à l'avion.

À l'aide de blocs de forage imprimés en 3D, l'équipe a pu terminer l'assemblage comme prévu tout en minimisant tout dommage potentiel au fuselage arrière en titane.

Sans impression 3D, le temps de production des blocs de forage serait de plusieurs semaines, sans parler des dizaines de milliers de dollars qu'il faudrait pour fabriquer à partir d'aluminium. Grâce à l'impression 3D en interne, les mêmes blocs ont pu être imprimés en quelques jours à moindre coût.

Cette illustration montre de nombreux endroits où l'équipe a utilisé des blocs de forage imprimés en 3D pour percer des trous avec précision.

Matériaux métalliques: pièces en titane imprimées en 3D pour résister à la chaleur

Grâce aux avancées significatives de l'industrie, l'impression 3D est désormais possible à partir de pratiquement n'importe quel matériau. L'argent, les photopolymères, les matériaux de stéréolithographie (époxy) et même le titane peuvent être utilisés pour l'impression 3D.

Boom s'est associé à VELO3D pour produire des pièces métalliques qui auraient autrement pris des semaines, voire des mois. Au total, la société a imprimé en 3D 21 pièces XB-1, y compris certaines des pièces en titane les plus sophistiquées du XB-1: Manifolds for Variable Bleed Valves (VBV), qui élimine l'excès d'air du compresseur du moteur.

Dans le cas des collecteurs VBV, l'utilisation de méthodes de fabrication traditionnelles telles que l'usinage, le soudage ou le moulage ne serait pas pratique. Ils ont pu obtenir la géométrie souhaitée de la pièce uniquement grâce à l'impression 3D.

Grâce au partenariat de Boom avec VELO3D, 21 pièces métalliques imprimées en 3D ont été installées sur le XB-1.

Pièces imprimées en 3D légères: un changement de jeu pour les ingénieurs aérospatiaux

L'impression 3D a non seulement économisé du temps et des ressources lors de l'assemblage, mais a également réduit le poids de l'avion, ce qui a radicalement changé les règles pour tous les ingénieurs aérospatiaux. Le poids d'un avion étant directement lié à la consommation de carburant, le but de l'ingénierie aérospatiale est de créer un avion léger qui répond à toutes les exigences de sécurité. Un avion plus léger consomme moins de carburant, donc toute réduction de poids est de la plus haute importance.

Les pièces imprimées en 3D, selon le choix des matériaux, peuvent être nettement plus légères que leurs homologues traditionnels en acier et en aluminium. Sur le XB-1, qui compte plus de 340 pièces uniques imprimées en 3D, le poids total était essentiel.

Maintenant que le groupe de production a confié le XB-1 à l'équipe d'essais au sol et en vol, ils se tournent vers la conception et la construction du futur avion de ligne supersonique Boom.

Et pour Overture, les possibilités d'impression 3D semblent infinies, avec la possibilité d'imprimer en 3D l'intérieur du cockpit, du panneau de commande de vol et de la cuisine - en plus du prototypage, du ravitaillement et de l'équipement de vol.

Les progrès de l'impression 3D, alimentant ces capacités, ouvriront de nouvelles opportunités de réduction des coûts de fabrication, de délais de production plus courts et de réduction des émissions grâce à des avions plus légers.

Pièces imprimées sur une imprimante 3D

( Les pièces d'avion imprimées en 3D de Boom révèlent l'avenir de la fabrication )La technologie d'impression 3D prend d'assaut le monde de la fabrication. De la conception de produits grand public à la modélisation médicale, un nombre croissant d'entreprises prennent conscience de la valeur de l'impression 3D pour le prototypage et la fabrication rapides.

Aucune industrie n'a peut-être vu un impact aussi important que l'industrie aérospatiale. Boeing devrait économiser jusqu'à 3 millions de dollars sur chaque avion en imprimant en 3D des pièces en titane sur le 787 Dreamliner. Honeywell a économisé plus de sept mois en matière de refonte grâce à la fabrication additive. Airbus a réussi à créer des panneaux d'espacement pour le stockage en hauteur 15% plus légers qu'auparavant.

Boom a commencé à utiliser l'impression 3D il y a plus de deux ans dans le cadre d'un partenariat avec le leader mondial Stratasys. Depuis lors, l'entreprise a produit des centaines de pièces, d'outils et de prototypes imprimés en 3D et a économisé des milliers d'heures de travail. Stratasys et Boom ont récemment annoncé une prolongation de sept ans jusqu'en 2026 et continueront de proposer des solutions créatives à des problèmes complexes.

Les avantages pour Boom et de nombreuses entreprises similaires sont énormes. Les trois avantages les plus notables comprennent des économies de temps, d'argent et de poids. De nombreuses pièces d'avion sont des géométries intrinsèquement complexes, en partie en raison du manque d'espace et de poids. Avant l'impression 3D, les pièces complexes étaient usinées à partir d'un seul bloc de matériau, ce qui devenait souvent extrêmement coûteux, laborieux et prenant du temps.

Quelle est l'efficacité de l'impression 3D pour Boom? Nous partageons cinq composants imprimés uniques qui jettent une lumière sur l'avenir de la construction aéronautique:

Régulateur de pression de freinage

Le régulateur de pression de freinage est utilisé pour monter les composants de commande de pression de jambe de force dans l'hydraulique du montant A. Si cette pièce était en aluminium, comme cela se fait traditionnellement, cela prendrait plus de 6 semaines et 2 000 $. Ce prototype de vol n'a pris que 9,5 heures à imprimer et a coûté 70 $ pour les matériaux.

Support pour la connexion de télémétrie

Cette partie a servi de montage d'équipement lors du test de la connexion de télémétrie. Dans le cadre des tests, une équipe d'ingénieurs a installé des équipements à Pikes Peak, à 4300 m dans le Colorado, et a confirmé qu'une connexion de télémétrie fiable entre l'avion et la station au sol pouvait être maintenue jusqu'à 200 miles.

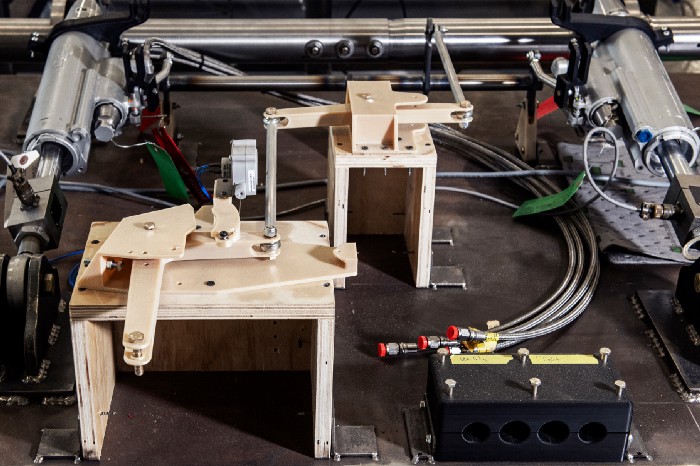

Banc d'essai du système de contrôle de vol

Utilisé pour valider la mécanique de déflexion des entraînements de queue, ce dispositif de test des commandes de vol a permis des tests de sécurité rapides et approfondis à très faible coût. Bien que cette pièce imprimée ne soit pas utilisée pour l'équipement de vol, elle a permis aux ingénieurs de s'assurer que les actionneurs de l'équipement de vol fonctionnent correctement.

Conduit d'air de purge du compresseur

Autre excellent exemple de prototypage rapide, ce conduit de purge du compresseur a été utilisé pendant les essais du moteur pour rediriger l'air du circuit interne du moteur et comme pièce d'essai pour assurer un ajustement final pendant le vol. Sans l'impression 3D, ces pièces seraient probablement dépourvues de fonctionnalités, un processus qui nécessite l'utilisation de nombreuses pièces différentes pour obtenir la forme la plus efficace.

Une pièce en aluminium traditionnelle serait beaucoup plus complexe à concevoir et coûterait environ 4 semaines et 4 000 $. Pour Boom, cette partie n'a pris que 14 heures et 150 $.

Palette d'équipement de vol

Ce travail d'impression de 94 heures avec plus de 70 pièces a été réalisé sur une palette d'équipement de vol Stratasys F900 pour divers systèmes d'avion. Grâce aux avantages des commandes électriques, des ailes, des commandes de vol, de l'hydraulique et du fuselage, ce seul travail a permis d'économiser des milliers de dollars et des semaines de délai par rapport aux méthodes de fabrication traditionnelles.

Nous remercions Dmitry Kudryavtsev et Varya Sheremet pour leur aide à la traduction.

Le 9 novembre 2020, une Startup School for Future Founders par Y Combinator a démarré à partir du meilleur accélérateur du monde, et nous publierons des traductions utiles pour ceux qui envisagent de devenir fondateur d'une startup internationale.

suivre l'actualitéYC Startup Library en russe sur la chaîne de télégramme ou sur Facebook .

Matériel utile

- Y Combinator: fondateurs russophones

- Ce que les startups Y Combinator recherchent en 2020

- Une sélection de 143 traductions des essais de Paul Graham (sur 184)

- Les 16 conférences de l'école de démarrage Y Combinator avec sous-titres russes de la version "Printemps 2017"

- Les 20 conférences de l'école de démarrage Y Combinator 2018 avec sous-titres russes

- Les 21 conférences de l'école de démarrage Y Combinator avec sous-titres russes 2019

- Chat Y Combinator en russe

- Public sur Facebook YCombinator en russe