Auparavant, lorsque l'automatisation commençait, des objectifs et des délais pour terminer le travail d'automatisation étaient fixés. Depuis quelque temps, l'automatisation n'a ni début ni fin.

Bien sûr, l'Industrie 4.0 est une campagne de marketing à un moment où l'achat de logiciels a commencé à baisser considérablement et le mécontentement face au prix des licences et du support a augmenté.

Il est également vrai que la composition correcte des capteurs vous permet de prendre des décisions éclairées.

La question fondamentale: qu'est-ce qui vient en premier - les tâches à résoudre ou les données?

Ce qui suit présente une approche permettant d'exploiter le potentiel de l'industrie 4.0 et d'éviter des coûts excessifs.

De plus, l'objectif de l'approche proposée n'est pas de tomber dans le piège de l'ERP: nous allons créer une «source unique de vérité» qui résoudra la plupart des problèmes commerciaux.

1. Modèle du GOK pour 50 personnes * heures.

Voici un modèle de simulation du Kovdorsky GOK basé sur son schéma structurel de base. Le modèle a été fabriqué en 40 à 50 heures-homme * (semaine). Il vous permet d'avoir une vue d'ensemble de la production, ainsi que de dresser une liste des tâches urgentes et des données qui leur sont nécessaires.

Comparez le prix d'une alternative: enquête, projet, nouveau système de gestion de capteurs (politique du fournisseur) - un autre à ce que l'entreprise possède déjà. De plus, la mise en œuvre, la liaison et la coordination de tous les processus commerciaux existants.

Une usine d'enrichissement d'une usine d'extraction et de traitement (GOK) peut être représentée comme un système de modules (nœuds) connectés en série et en parallèle avec des caractéristiques changeantes de débit et des valeurs d'indicateur en fonction du mode de fonctionnement.

Diagramme de l'usine de traitement des minéraux: les

données d'entrée proviennent de différentes positions et correspondent à des séries chronologiques historiques ou projetées.

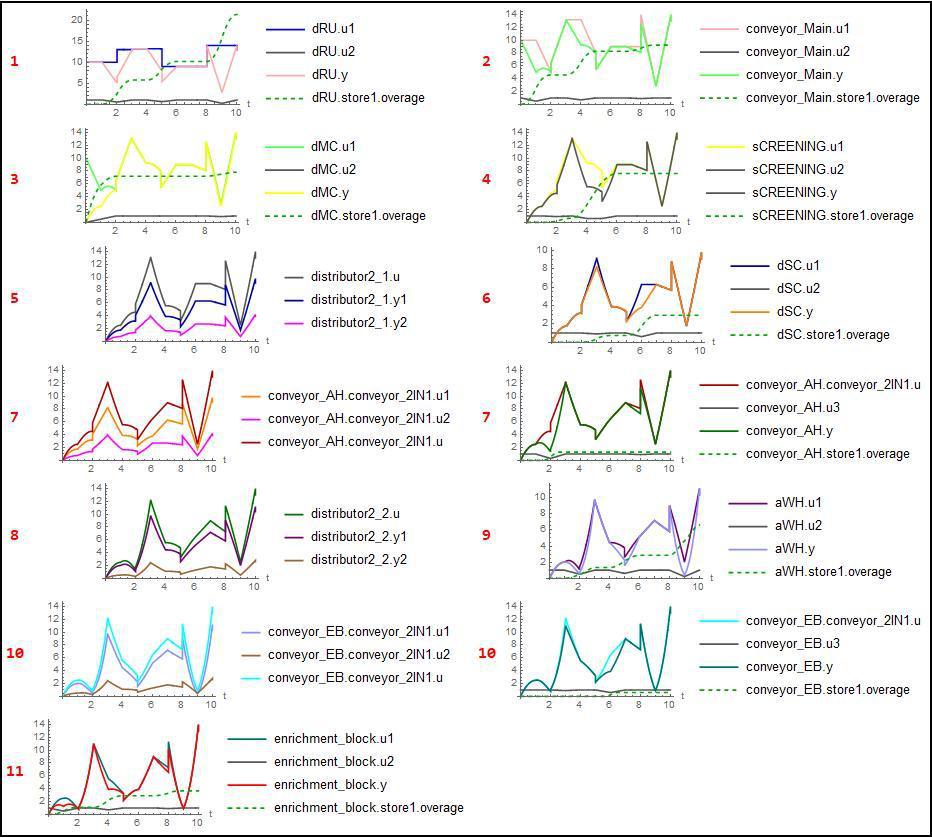

Voici les résultats de simulation pour diverses circonstances.

Les résultats correspondent systématiquement aux étapes (nombre rouge sur les graphiques):

- unité de concassage et de transfert;

- convoyeur principal;

- concassage moyen;

- écrans;

- séparation du minerai après criblage en deux flux: dans de petits concasseurs et sur un convoyeur pour un entrepôt de mélange;

- petits concasseurs;

- convoyeur à l'entrepôt de mélange;

- séparation du minerai en deux flux: vers l'entrepôt de mélange et vers le convoyeur vers le bâtiment d'enrichissement;

- entrepôt de mélange;

- convoyeur au bâtiment d'enrichissement;

- bâtiment d'enrichissement;

La couleur de la sortie finale d'un étage correspond à la couleur de l'entrée de l'étape suivante.

Les lignes pointillées indiquent les temps d'arrêt.

Le bleu est l'entrée de minerai d'origine. Le rouge est la sortie finale.

Considérons quelques modes de fonctionnement du GOK.

1. L'approvisionnement en minerai est constant, mais avec une diminution périodique du volume.

Ci-dessus, un résumé, ci-dessous une ventilation par site.

2. Interruptions de fonctionnement de l'unité de concassage et de transfert avec approvisionnement constant en minerai.

Ci-dessus - résumé, ci-dessous - détails.

D'autres modes peuvent être simulés. Les tableaux inclus dans les nœuds du diagramme GOK d'origine représentent l'interface pour une utilisation asynchrone des données historiques ou prévisionnelles.

Jusqu'à présent, le modèle est davantage axé sur la prévision et la résolution des problèmes de réparation.

Il manque de défis économiques et économiques.

Le problème suivant peut être suggéré.

Il est nécessaire de fournir une certaine quantité de minerai d'une certaine qualité à une certaine date, ce qui est dû au contrat, à la formation de l'expédition ou à d'autres facteurs.

Premièrement, la qualité requise doit être garantie.

Deuxièmement, la taille du minerai entrant doit être prise en compte.

Comment pouvez-vous gérer cela? Capacité du convoyeur et chemins de minerai.

Plus la vitesse est élevée, plus les coûts énergétiques et l'usure des équipements sont élevés.

La gestion du trafic nécessite plus d'organisation et de données.

Ainsi, nous avons un problème économique sous les contraintes de production et commerciales existantes.

L'augmentation de la productivité entraîne un gaspillage de ressources supplémentaires: énergie et coûts d'entretien et de réparation. De l'autre côté, revenus et / ou pénalités de retards et de qualité insatisfaisante.

Avec une tâche explicitement définie, il devient clair quels capteurs et où installer.

Cette approche permettra à la division des systèmes de contrôle de l'entreprise de procéder à sa propre modernisation conformément aux normes de l'Industrie 4.0.