Le premier prototype du roadster de Crimée

Quelle est l'idée?

Rappelons que l'idée du projet de roadster de Crimée est aussi simple que possible: fabriquer une voiture intéressante et surtout abordable. Une équipe d'étudiants a travaillé sur la conception du projet, notant toutes les tendances et les nouvelles directions dans cette industrie, et le budget de la voiture est dû à la coopération avec les entreprises AvtoVAZ. Les avantages d'un roadster sont: la disponibilité des composants, les faibles coûts de maintenance, l'intégration de développements prometteurs et leur test sur une plateforme donnée, la flexibilité de conception et la production elle-même.

Grâce à la conception innovante du système de support et aux équipements technologiques modernes, il est possible de modifier rapidement la conception de la voiture, ce qui ouvre la possibilité d'utiliser diverses plates-formes et centrales électriques, faisant du roadster une plate-forme universelle pour la recherche scientifique.

Essais routiers du deuxième prototype d'un roadster en Crimée

Sur la base du projet, diverses tâches peuvent être résolues: un véhicule hybride ou électrique abordable, un véhicule autonome, le développement de la cyber-protection d'une voiture, le développement et les essais sur le terrain de solutions techniques et technologiques prometteuses prévues pour l'intégration dans des modèles de série de voitures, et bien d'autres autre.

Fabrication de la construction

La fabricabilité du système de porte-roadster est principalement dictée par les conditions de production future. L'équipe de jeunes ingénieurs n'est pas une grande entreprise avec ses propres matrices et machines-outils. Ils sont confrontés à la tâche de s'assurer que toute entreprise moyenne de transformation des métaux peut produire toutes les pièces nécessaires pour assembler le cadre selon la documentation développée. Pour créer un système de support, seuls trois types d'opérations sont nécessaires: la découpe laser, le pliage et la découpe laser du tube. La simplicité externe du système de support est également dictée par la simplicité de production. Ceci, à son tour, est un argument fort pour la mise à l'échelle du projet.

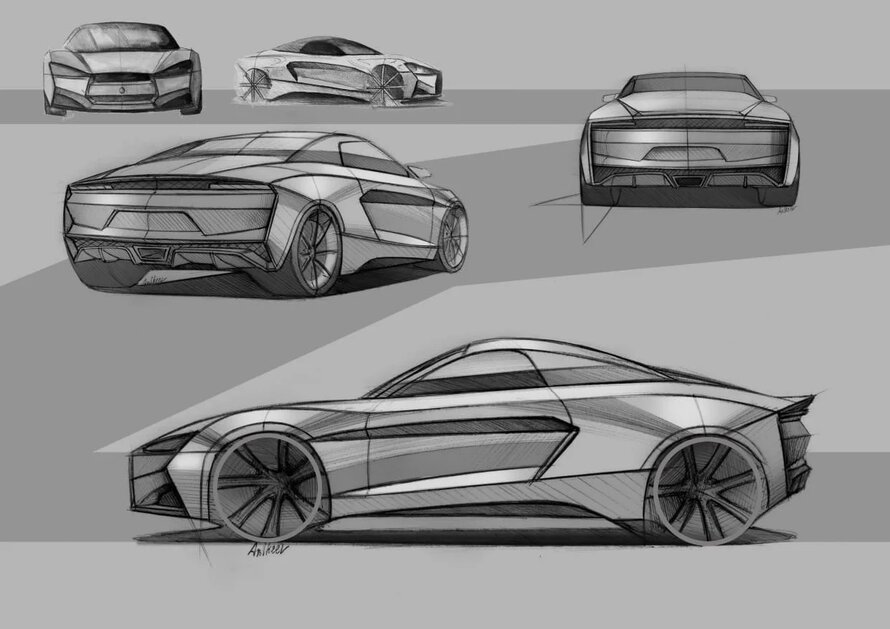

Croquis du roadster de troisième génération

Malgré l'apparente simplicité, les calculs ont pris en compte toutes les charges et effets de vibration possibles sur les éléments plats. Là où la zone est élevée, une crête a été utilisée. La conception elle-même est techniquement pensée du point de vue de l'assemblage: chaque pièce se base et définit la position de la pièce voisine, ce qui élimine les exigences élevées pour la cale.

Le seuil a une paroi intérieure qui augmente la rigidité et le moment d'inertie de la section. Le transfert de charge d'impact frontal et latéral est également pris en compte grâce aux crash tests virtuels.

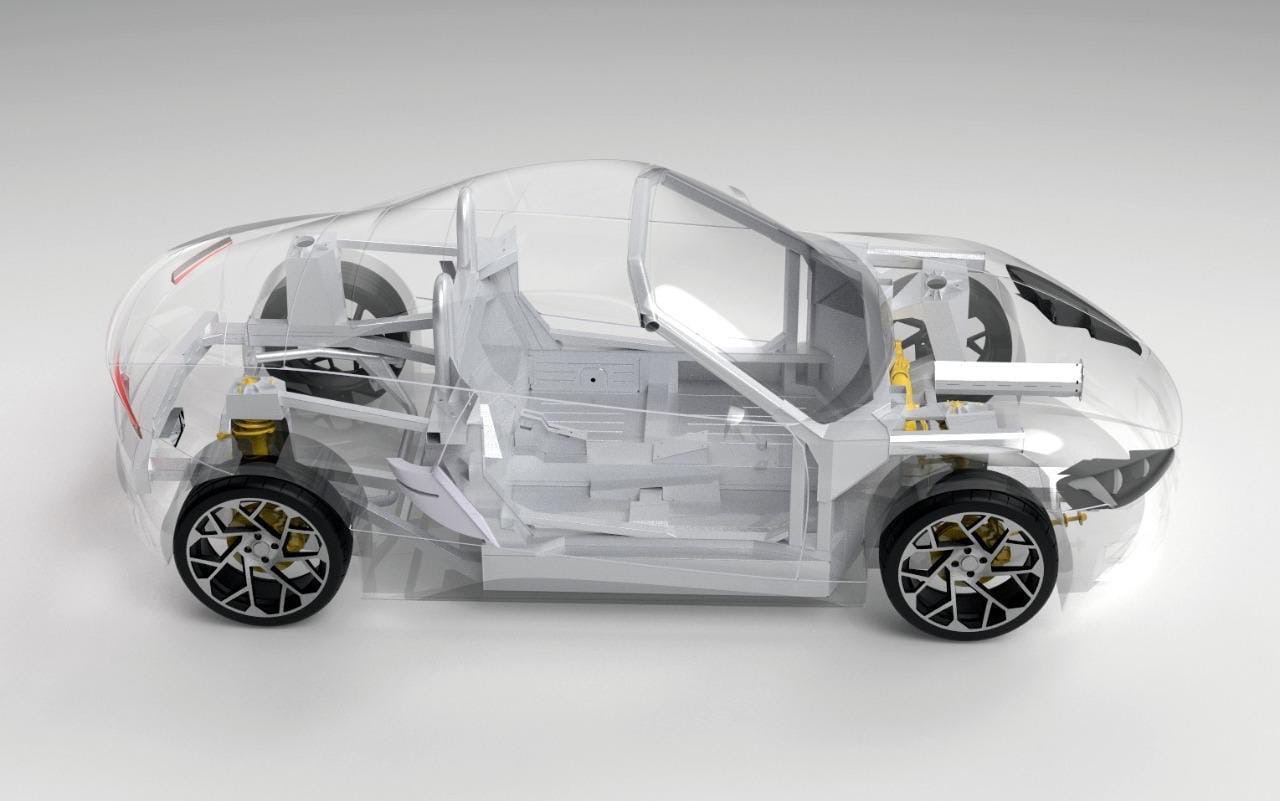

Coupe transversale du roadster de troisième génération

Test de force

Le bureau d'études du projet s'occupe de la question de la sécurité passive depuis plus d'un an. Lors de la conception du cadre, la structure a été testée à plusieurs reprises dans des environnements logiciels spécialisés et des tests de collision virtuels ont été effectués conformément aux règles de la Commission économique des Nations Unies pour l'Europe. Pour entrer dans la série et recevoir des OTTS, la voiture doit passer de véritables crash tests et vérifier la conformité aux normes. Pour le moment, afin de créer les éléments absorbant l'énergie les plus efficaces, des tests virtuels et réels des longerons ont été réalisés, ce qui a permis de vérifier le modèle mathématique. En conséquence, la forme transversale optimale a été déterminée et le matériau a été sélectionné.

Modèle 3D du troisième prototype de roadster

Les crash-tests de trame réalisés numériquement ont déterminé le vecteur du développement itératif de la structure. Par exemple, des essais ont été effectués, comme un choc frontal avec chevauchement complet à une vitesse de 50 km / h conformément à la règle 137 de la CEE-ONU; impact avec chevauchement de 40% à 56 km / h conformément à la règle 94 de la CEE-ONU; choc arrière à 52 km / h conformément au règlement 34 de la CEE-ONU. En outre, un essai de chevauchement partiel a été effectué en cas de collision avec un autre véhicule. Sur la base de l'image obtenue de l'état de contrainte-déformation, il a été décidé s'il était nécessaire de réviser la structure conçue ou une unité spécifique.

Expériences réalisées

1. Gâche frontale à couverture complète, barrière rigide. UNECE 137.

Masse de l'objet de recherche: 1300 kg.

Vitesse: 50 km / h.

Les éléments absorbeurs d'énergie avant ont fonctionné. Déformation des longerons "accordéon" grâce aux zones de déformation programmables.

2. Frappe frontale avec chevauchement partiel (40%). UNECE 94.

Vitesse: 56 km / h.

Les éléments avant absorbant l'énergie ont fonctionné. Déformation des longerons et des traverses à un angle.

3. Impact par l'arrière dans un véhicule à l'arrêt. UNECE 34.

Vitesse: 48-52 km / h. Les éléments arrière absorbeurs d'énergie ont fonctionné. La déformation des longerons "en accordéon" est similaire au cas d'un impact direct par l'avant.

4. Impact frontal avec chevauchement partiel avec un autre véhicule.

Voiture: Ford Taurus, poids 1700 kg.

Vitesse du véhicule: 64 km / h.

Moins que dans la deuxième voiture, les déformations du plancher sont visibles.

5. Impact latéral dans un véhicule à l'arrêt.

Vitesse: 50 km / h.

Le rôle clé est joué par le seuil, le renfort de porte, son support (butée) et les tubes transversaux qui longent le plancher de la voiture et répartissent la charge sur le côté droit du cadre.

Y aura-t-il un roadster électrique et une automatique?

Un roadster électrique est également sur les plans du projet. Plusieurs universités de la société interuniversitaire créée, une association qui assure le transfert de connaissances et de technologies éducatives entre les universités partenaires, se sont intéressées à la conception de la version électrique. Par exemple, des étudiants de SUSU envisagent de construire un tel électro-roadster. Le Bureau de conception Bauman construira son troisième prototype ICE. Les voitures électriques occuperont certainement leur créneau en Russie, mais les voitures à moteur ICE ne seront pas remplacées avant longtemps.

Troisième prototype

La demande de transmission automatique a été reçue à plusieurs reprises des abonnés au projet. Les développeurs envisagent d'étendre la gamme de transmissions de la voiture.Le principal moteur prévu pour la version de base de la voiture est VAZ-21127 ou VAZ-21129 d'une capacité de 106 ch, qui fonctionnera en conjonction avec une transmission manuelle à 5 vitesses.

Aujourd'hui, il existe de nombreuses options pour les kits turbo pour un moteur VAZ standard. Par conséquent, il est possible d'augmenter la puissance du moteur de manière assez simple et budgétaire. Si cette méthode de forçage est utilisée, la voiture doit être immédiatement certifiée avec le kit turbo installé dessus. Sinon, l'utilisation d'une voiture à moteur forcé sans enregistrement auprès de la police de la circulation est illégale.

Actuellement, la possibilité d'installer une version alternative de la centrale électrique est à l'étude - un moteur de la famille EMP, développé par FSUE NAMI. Moteur L4 d'un volume de 2,2 litres. développe 245 litres. de. et 380 Nm de couple. Cette unité s'intègre parfaitement dans le compartiment moteur d'un roadster. L'utilisation du moteur L4 entraînera une augmentation du coût de la voiture, elle peut être équipée de versions plus chères du roadster.

L'équipe du projet "Roadster Crimea" travaille en coopération avec la société "KATE", qui est engagée dans la conception de transmissions automatiques domestiques. Une boîte de vitesses à 9 rapports fabriquée par KATE est installée sur les véhicules Aurus. Le roadster devrait être équipé d'une transmission automatique à 7 rapports FT703. L'unité se connectera au moteur AvtoVAZ. La principale difficulté reste de «se faire des amis» entre le groupe motopropulseur et la boîte de vitesses: la transmission automatique ne possède pas de convertisseur de couple et nécessite un réglage minutieux du moteur. Dans le même temps, la boîte a déjà passé une gamme complète de tests dans le cadre de la voiture Lada Kalina et s'est avérée être une bonne. Mais pour la L4, la réserve de couple de la transmission automatique à 7 rapports ne suffit pas. Les spécialistes KBM et NAMI travaillent maintenant sur les options les plus optimales. Peut-être que le L4 devra utiliser une "machine" d'origine étrangère.

Prix d'émission

Le budget est la principale composante du projet. Le coût prévu de la version de base de la voiture est de 650 à 750 000 roubles. Ce prix est dû à deux études marketing indépendantes et est possible si deux conditions sont remplies: premièrement - obtenir les kits de véhicules AvtoVAZ aux prix d'usine, deuxièmement - la production en série doit être d'au moins 1000 voitures par an. Au stade initial, le coût des voitures sera plus élevé, car la première série sera petite. En outre, il est prévu de vendre la voiture en kit-car, dont le coût sera encore inférieur au coût de la voiture finie dans la configuration de base.

Le design breveté du roadster de troisième génération

Le projet des étudiants de Bauman continue de se développer: les gars étudient la possibilité d'utiliser de nouvelles technologies, effectuant de nouveaux tests.

À l'avenir, nous continuerons à partager avec vous les nouvelles du roadster jeunesse "Crimea". Suivez notre blog et ne manquez pas de nouveaux matériaux